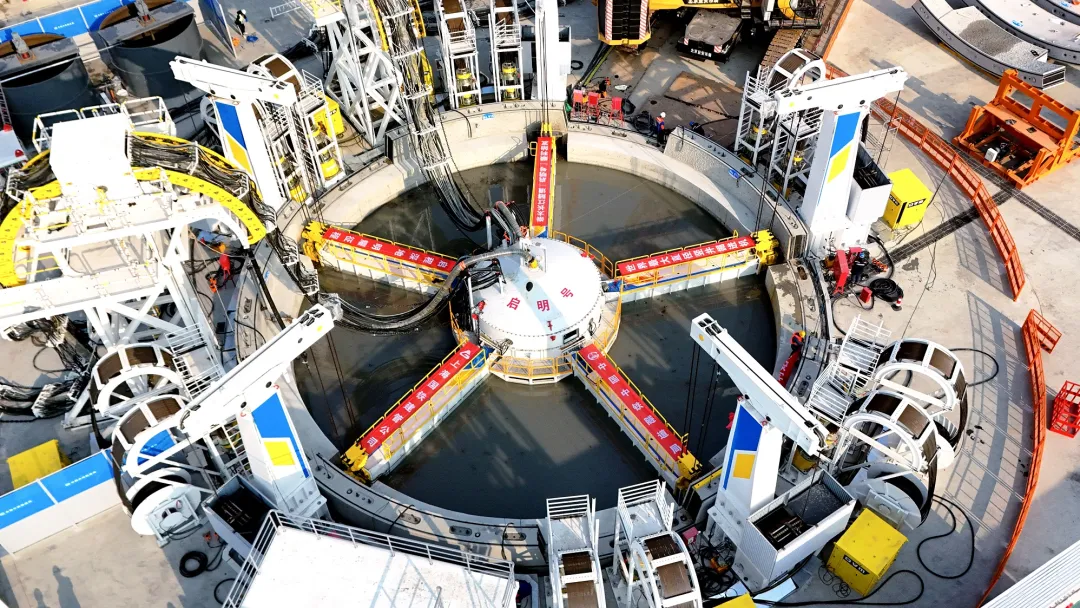

日前,在万里长江入海口,世界最大直径竖井掘进机“启明号”于崇太长江隧道2号竖井顺利始发,同处江畔的世界最大直径高铁盾构机“领航号”已掘进超万米,一横一竖组团攻坚、破壁前行;在粤港澳大湾区,世界首台原位可变径盾构机“变径一号”在广州地铁项目高效掘进;在杭州高教路隧道,开挖直径达16.2米的“余杭·先行号”成功始发……国内首个隧道与地下空间领域垂直大模型、先锋・工业制造大模型等相继发布,中国中铁以一项项技术突破、一个个“国之重器”,不断拓宽国产盾构技术的发展边界,让“中国盾构”这张国家名片愈发熠熠生辉。

世界最大直径竖井掘进机“启明号”

世界最大直径高铁盾构机“领航号”

近年来,随着国家深地开发、交通强国等战略深入推进,向地下要空间、向深地要资源的发展需求愈发迫切,对高端隧道掘进装备的技术性能、适配场景与服务能力提出更高要求。立足战略需求,中国中铁持续深耕盾构全链条服务体系构建,已形成从核心技术研发、定制化产品制造、精准化施工运维到绿色化设备再制造的完整产业链,可针对不同地质、不同工况,提供全生命周期解决方案,全方位对接客户多元化、个性化需求;同时不断拓展隧道掘进机应用边界,从轨道交通到水利水电,从矿产开采到抽水蓄能,已构建起覆盖多领域、多场景的全系列产品矩阵。

2014年5月10日,习近平总书记在中铁装备盾构总装车间考察时,作出“推动中国制造向中国创造转变、中国速度向中国质量转变、中国产品向中国品牌转变”的重要指示。总书记重要指示如明灯照亮前路,不仅为中国制造业转型升级锚定了航向,更点燃了中国品牌迈向世界的雄心。

盾构机生产车间

作为“三个转变”重要指示首倡地、中国品牌日发源地,中国中铁始终将这份厚重使命铭之于心、践之于行,在隧道掘进装备领域持续突破技术壁垒、刷新行业标杆,不断推动装备制造业高端化、绿色化、融合化发展,以一系列“世界首台”“国内首创”的隧道掘进装备,书写着中国高端制造从无到有、从优到强、从扎根中国到驰骋全球的壮丽答卷。正是在“三个转变”重要指示精神的指引下,中国盾构成功实现了从技术跟跑到全面领跑的跨越式发展。

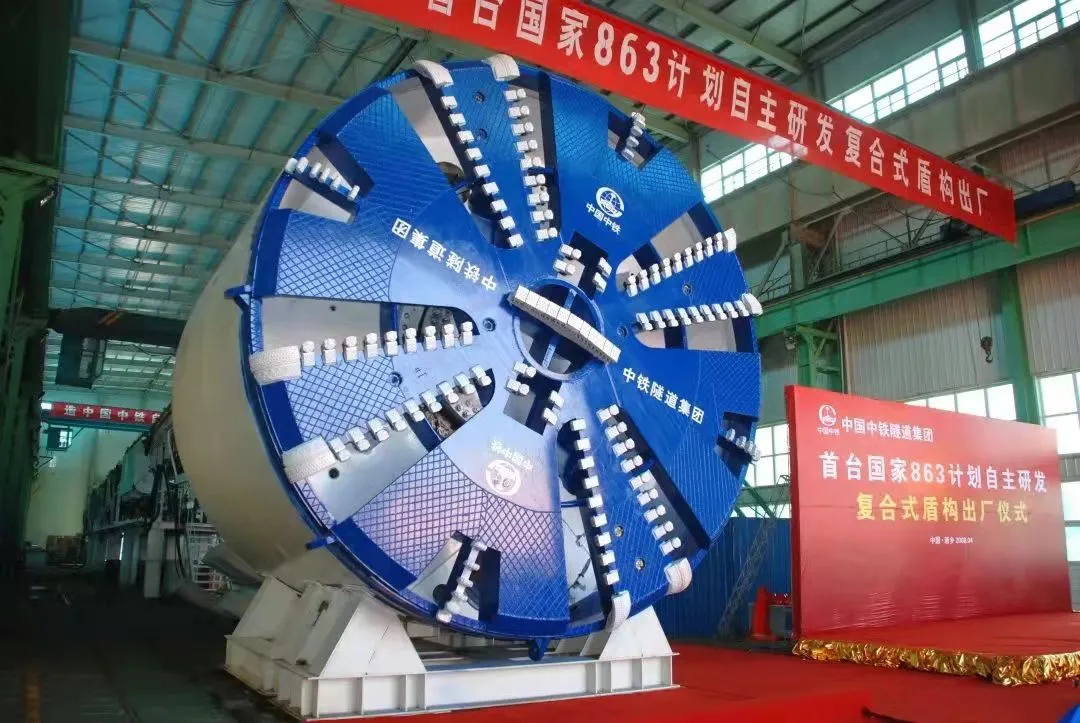

中国第一台拥有自主知识产权的复合式土压平衡盾构机“中铁1号”

回溯中铁盾构发展历程,是一部跨越25载的自主自强奋斗史。1997年,西康铁路秦岭隧道建设首次引进国外掘进机,虽大幅提升效率,却面临设备价格高昂且无议价权、服务不到位的被动局面。“没有关键技术就没有话语权”,这一现实深深刺痛了中铁人,也坚定了“造中国人自己的盾构机”的初心。2001年,国家将盾构机研制列入“863”计划,中国中铁组建了我国首个盾构产业化基地,集结18名骨干工程师打造了“盾构梦之队”,开启从零起步的研发征程。2008年,中国第一台拥有自主知识产权的复合式土压平衡盾构机“中铁1号”成功下线,彻底打破了国外技术垄断,实现了中国盾构机从0到1的历史性突破。

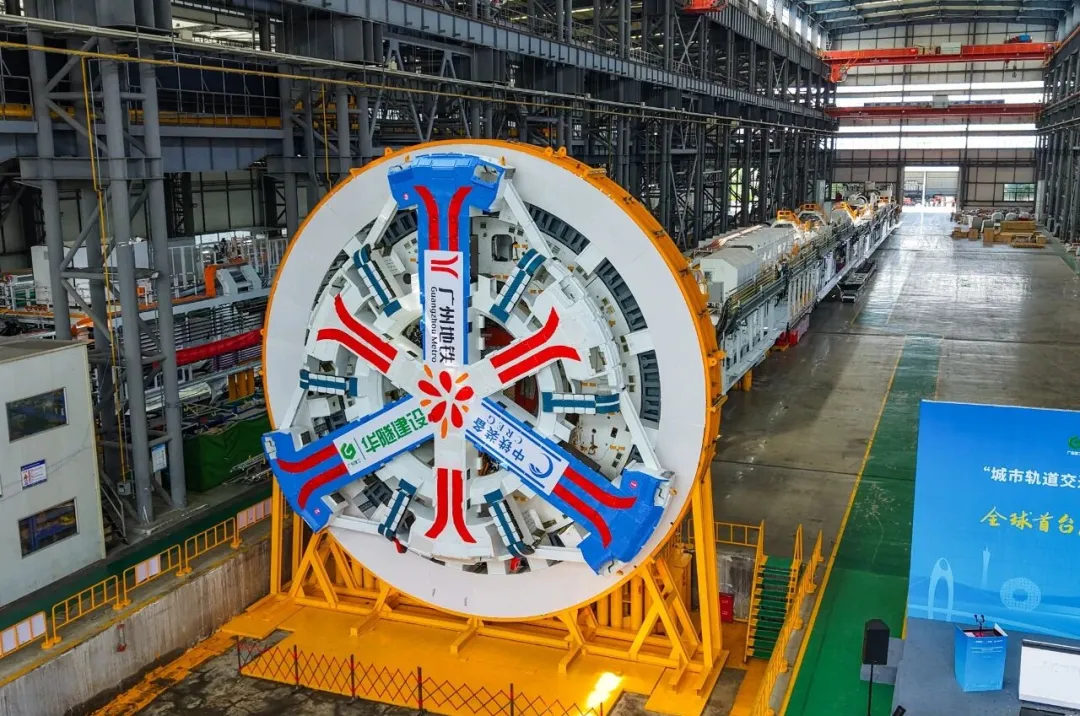

世界首台原位连续大尺寸可变径盾构机“变径一号”

坚持面向国家重大战略需求,相继攻克超大直径、超小直径、极限工况下的盾构设计、制造关键技术,世界首台马蹄形盾构机“蒙华号”、超大直径泥水盾构“春风号”、世界最大直径硬岩掘进机“高加索号”、国产首台大倾角斜井TBM“永宁号”、世界最大直径高铁盾构机“领航号”、世界首台原位连续大尺寸可变径盾构机“变径一号”等一批世界首台、国内首创、代表行业先进水平的产品相继问世,创新成果荣获国家科学技术进步奖一等奖、二等奖,中国优秀工业设计奖金奖、中国专利金奖等多项重大科技奖项。

国产首台高原高寒大直径硬岩掘进机“雪域先锋号”

在高原高寒项目现场,以国产首台高原高寒大直径硬岩掘进机“雪域先锋号”为代表的6台TBM铿锵掘进,筑牢雪域高原与内地的“天路”根基;天山深处,“平安号”“绿色号”2台TBM助力西气东输二三线果子沟管道隧道建设,保障能源大动脉畅通。在引调水领域,滇中引水工程启用“弘毅号”“云岭号”等5台TBM/盾构机,总掘进近57千米;南水北调引江补汉工程投用“江汉先锋号”“江汉平安号”等6台12米级超大直径TBM,助力三峡工程和南水北调工程两大“国之重器”紧密相连;珠三角水资源配置工程集结“粤海1号”等29台盾构机,构建大湾区水资源保障体系。在抽水蓄能电站领域,中国中铁为全国四十余个抽蓄工程提供装备支持,“文登号”超小转弯半径TBM、“永宁号”斜井TBM等设备的成功应用,在缩短工期、降低生态影响的同时,加速助力国家绿色能源建设。在矿山开采领域,湖南大中赫锂矿“龙源号”硬岩掘进机连续三月月进尺破千米,刷新世界纪录;山东莱州瑞海矿业“海岳一号、海岳二号”TBM填补国内大深埋金属矿山采掘技术空白。

回溯往昔,二十世纪八九十年代的中国隧道施工,仍困于人工与传统机械的局限,工人在塌方、涌水等高危环境中作业,安全风险如影随形;而国外盾构机当时虽然技术先进,却常常因“水土不服”让我国陷入“高价引进难自主、维修保养受掣肘”的被动局面,关键技术受制于人成为行业发展的“卡脖子”难题。

隧道掘进机及智能运维全国重点实验室

在此背景下,中铁隧道局牵头,联合中铁装备、郑州大学共同组建隧道掘进机及智能运维全国重点实验室。作为隧道掘进机及智能运维技术领域唯一的国家公共研究平台,实验室致力于突破隧道掘进装备核心技术与智能运维体系的关键瓶颈,以自主创新驱动地下工程建造模式的智能化转型。

隧道掘进机及智能运维全国重点实验室内部

实验室因隧而生、为国而立。自成立以来,便以“打破垄断、引领行业”为己任,创新之路步履不停、捷报频传。2017年,实验室建成了行业内首个盾构TBM工程大数据平台,推动掘进运维从“经验驱动”迈向“数据驱动”,获得中国中铁实用技术特等奖。2022年,首创大直径盾构智能掘进管控和隧道内部结构一体拼装智能建造技术,成功应用在上海机场联络线项目,实现无人化智能建造,高效推进了重点工程创新创效。2024年,攻克多系统协同的泥水盾构智能掘进关键技术,研发智能管控平台并在崇太长江隧道成功应用,构建了九大智能建造技术体系,同步发布《中国盾构/TBM隧道智能建造蓝皮书》,为行业提供技术范式。2025年,建成了隧道掘进机智能建造云中心,发布了隧道与地下空间领域首个垂直大模型——先锋·隧道大模型V1.0,实现地质感知、掘进决策、风险预警的全流程智能化赋能。

盾构隧道智能建造是一场以数据驱动为核心的行业重构,通过采集、治理、融合隧道建设全周期数据,攻克智能掘进、自动拼装、协同管控等关键技术,实现工程全过程动态跟踪、风险实时防控、装备自主高效掘进。让地下工程从“经验依赖”转向“数据决策”,从“人海战术”升级为“智能智造”,彻底改写隧道建设的行业逻辑。

盾构TBM智能掘进系统

2021年,核心技术实现重大突破,盾构TBM智能掘进系统横空出世,实现掘进参数云端自预测、姿态自动巡航、仓压自适应、出渣自调整和异常自熔断五大核心功能同步落地,为智能建造筑牢技术根基。

“虹浦号”盾构机内部

2022年,盾构隧道智能建造V1.0成果在中铁隧道局上海机场联络线11标项目成功示范应用,首次实现盾构掘进“有人值守、无人操作”的工程化应用,智能掘进、智能拼装、智能协同、智能诊断、智能检测五大成果协同发力,宣告中国隧道建设正式迈入智能化施工新纪元。

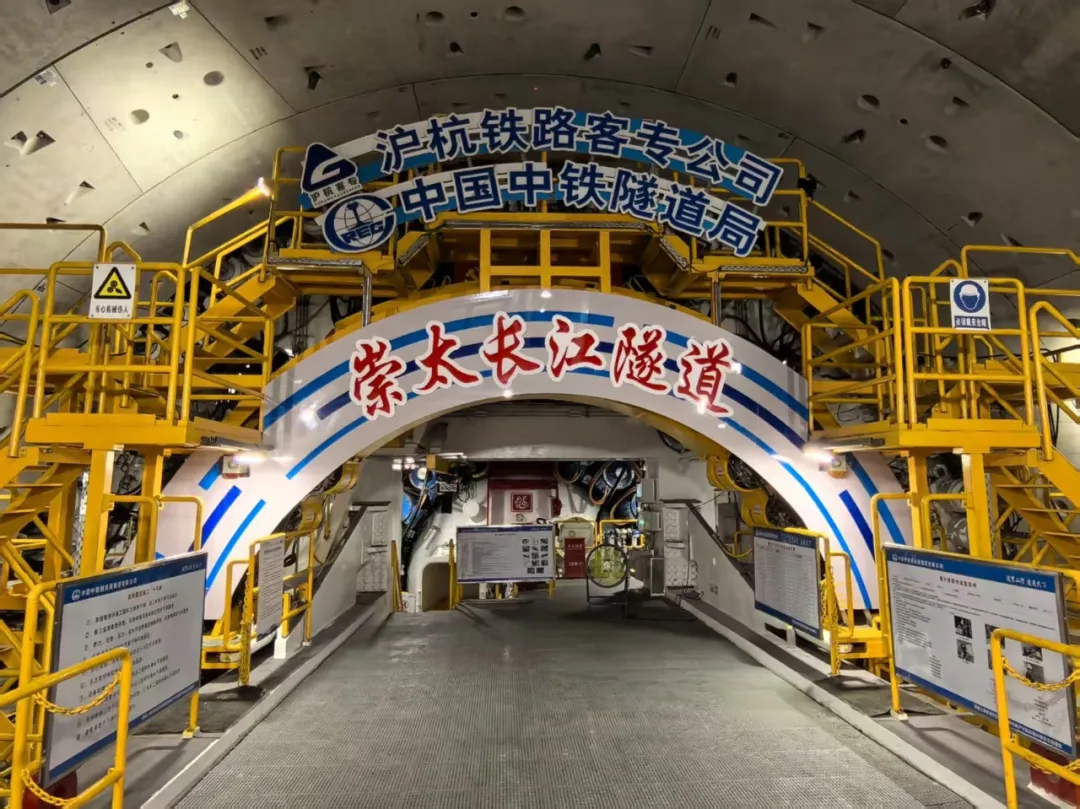

“领航号”盾构机内部

2024年,盾构隧道智能建造V2.0成果在中铁隧道局崇太长江隧道项目成功示范应用,首次实现全系统算法控制的智能掘进,以“智能感知、智能设计、智能预制、智能掘进、智能安装、智能构筑、智能环控、智能运输、智能管控”九大智能成果构建起覆盖建造全链条的智能化管理体系,让项目创下最高月掘进718米、月均掘进600米的全球新纪录,将盾构隧道智能建造的效率与精度推向世界之巅。

自2010年技术研发启航,中国盾构隧道智能建造历经关键技术攻关、工程大数据平台建设、数据深度赋能三大阶段,实现了从V1.0到V2.0的跨越式迭代,如今正向着V3.0的更高维度全速迈进,每一步突破都见证着全球盾构隧道智能建造的新高度。

中国出口海外最大直径盾构机“帕蒂加朗号”

2012年,国产盾构出口马来西亚。出海伊始,海外市场对中国制造的盾构装备普遍信心不足。最终,中铁造盾构机凭借优异的性能,以最高日掘进21米、提前43天贯通的优异成绩,创造了马来西亚盾构施工新纪录,将同场竞技的外国设备远远甩在身后。2018年,为黎巴嫩大贝鲁特引水项目定制的两台小直径硬岩掘进机提前贯通隧道,帮助黎巴嫩160万居民解决用水难题。2019年,应用于巴黎地铁16号线的两台大直径土压平衡盾构机下线,中国盾构进入全球高端市场。2023 年,世界首台绿色盾构机“中铁1237号” 重磅亮相,这台业内首款践行绿色理念的装备,远赴意大利西西里岛助力高速铁路隧道建设。2025年,研制的两台15.7米的超大直径盾构机刷新中国盾构出口海外纪录……

国产首台大倾角(39度向上)斜井TBM“永宁号”

“上天有神舟,下海有蛟龙,入地有盾构”。如今,全球每10台盾构机就有7台来自中国。作为中国盾构龙头企业,中国中铁的盾构机出厂数量超过1700台,销往全球6大洲30多个国家和地区,中国盾构机成了名副其实的“争气机”,成为中国高端装备“走出去”的名片。截至目前,中铁盾构机已累计完成隧道掘进里程超5000公里,并以其卓越的性能和安全性,成为国内外隧道施工领域的首选装备。

中国盾构从跟跑、并跑到领跑的跨越,不仅是一部装备制造业的奋进史,更是一曲中铁盾构人自力更生、敢为人先的壮志凯歌。中铁盾构在求变、能变、应变的路上所展现的坚持创新、顽强拼搏的精神,如同一束强光,照亮了隧道掘进制造之路。我们坚信,在未来,中铁盾构必将以更智能的设计、更卓越的性能、更绿色的理念,不断刷新隧道掘进机技术新高度,不断收获更多新突破。这台“钢铁穿山甲”,将继续穿山越海、纵横地下,带着中国制造的智慧与韧劲,为世界连通谱写更深、更远、更加壮阔的篇章。

VIP复盘网

VIP复盘网