▊核心观点

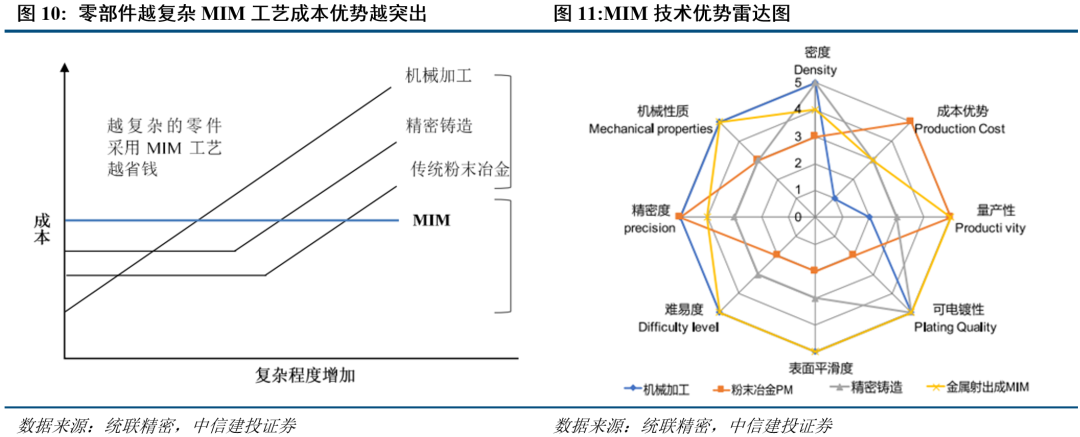

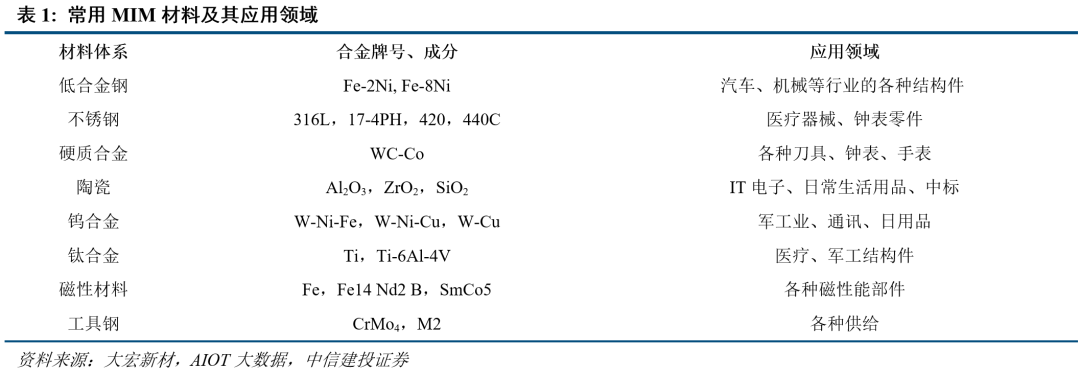

粉末冶金和MIM是近净成形的先进材料制造工艺,在批量化生产阶段具备突出的成本优势,此前广泛用于汽车、机械、航空航天、电子等领域。粉末冶金在人形机器人关键零部件中应用,具有可轻量化、批量化生产成本低、材料性能多元化特点;MIM工艺用于制作精密复杂零部件,具有无可比拟的成本优势,产品性能突出,可用于灵巧手小型精密零件的批量化生产,相较CNC等传统工艺,生产时间及生产成本均大幅压缩。未来随着人形机器人量产,上述工艺的成本优势将得以充分体现,将成为人形机器人量产低碳降本、轻量化的关键。

▊摘要

粉末冶金有望将汽车降本、轻量化优势迁移至人形机器人。

粉末冶金技术具备显著的节能、省材、性能优异、产品精度高、稳定性好等优点,非常适合于不超过10kg重量零件的大批量生产,还可以用于生产传统铸造方法和机械加工方法无法制备的材料和复杂零件,在汽车领域广泛应用,是汽车零部件降本、轻量化的关键举措。人形机器人与汽车核心零部件具有高度共通性,粉末冶金技术及制品具备从“汽车零部件”到“机器人零部件”的跨界优势。

MIM,精密复杂零部件绕不开的工艺,人形机器人降本必经之路。

人形机器人量产提供降本契机。

设计灵活,满足材料多元化要求。

▊正文

粉末冶金,人形机器人轻量化、低碳降本关键。

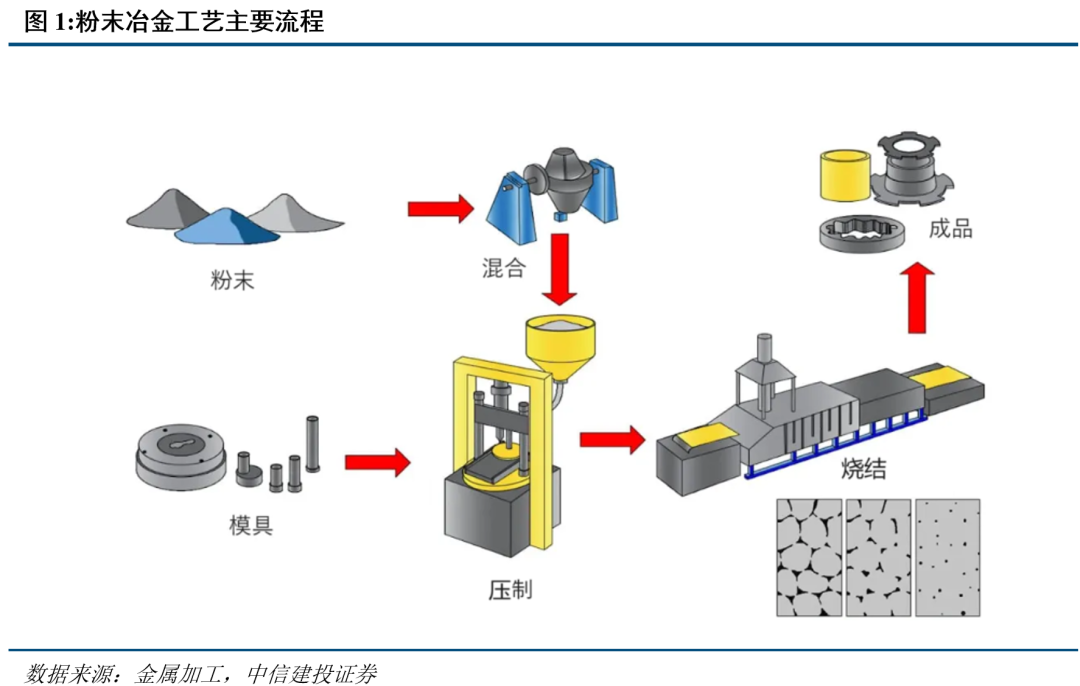

粉末冶金工艺其原理是先将均匀混合的粉料压制成形,借助粉末原子间的吸引力与机械咬合作用,使制品结合为具有一定强度的整体,然后在高温下烧结。在高温环境中,原子活动能力增强,粉末接触面积增多,进一步提高了粉末冶金制品的强度,并使其获得与一般合金相似的组织。

粉末冶金制品具有成本优势及性能优势,应用范围十分广泛。粉末冶金技术具备显著节能、省材、性能优异、产品精度高且稳定性好等一系列优点,非常适合于大批量生产,还可以用于生产传统铸造方法和机械加工方法无法制备的材料和复杂零件,因此从普通机械制造到精密仪器、从五金工具到大型机械、从电子工业到电机制造、从民用工业到军事工业、从一般技术到尖端高技术,均能见到粉末冶金工艺的身影,产品被广泛应用于交通、机械、电子、航空航天、兵器、生物、新能源、信息和核工业等领域,成为新材料科学中最具发展活力的分支之一。

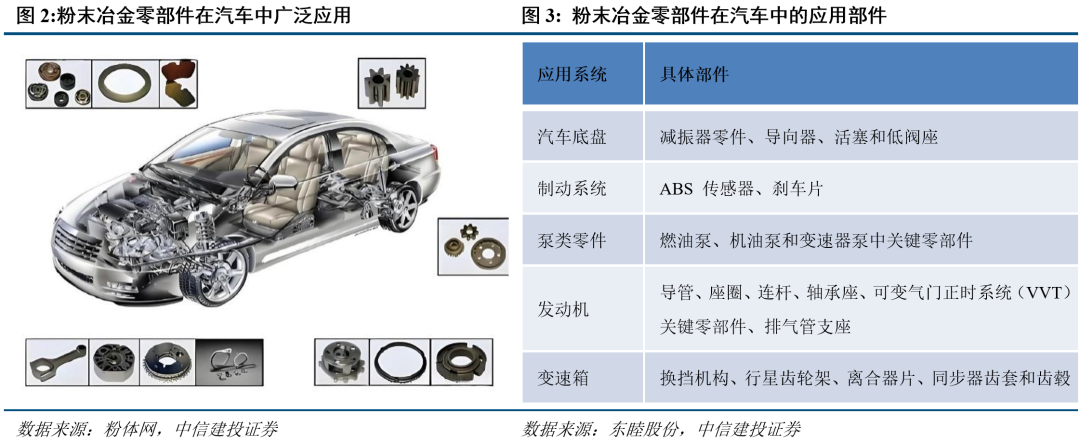

汽车是粉末冶金制品最重要的消费领域。粉末冶金零件广泛应用于汽车发动机、变速器和制动系统。发动机中的气门座圈、导管和活塞环,由铜基或铁基合金制成,能承受高温高压,提升发动机性能和寿命;变速器的齿轮、同步器齿毂精度高、强度好,使换挡更平稳,提高传动效率;制动系统的刹车片、刹车盘添加特殊摩擦材料,具备良好摩擦和耐磨性能,保障制动安全。一辆汽车约有30-50 个粉末冶金零件。例如,大众某款电动车的电机转子采用粉末冶金工艺,重量减轻15%,能耗降低 8%。

人形机器人与汽车核心零部件具有高度共通性。汽车与机器人的核心零部件,在设计逻辑、生产工艺及成本管控体系上存在高度共通性。具体来看,汽车线控制动系统所包含的电机、滚珠丝杠、传感器等核心部件,与人形机器人线性执行器的关键组件高度重合;汽车电驱动系统采用的“电机-电控-变速箱”经典结构,也与机器人旋转执行器的“电机-控制器-减速器”架构一致。基于这一产业基础,粉末冶金技术及制品具备从“汽车零部件”到“机器人零部件”的跨界优势。

粉末冶金是人形机器人轻量化的关键路径之一。粉末冶金已经成功应用于汽车轻量化领域,在保证安全、耐用和可靠性的前提下尽量减轻车身和关键部件的重量,粉末冶金通过制造铝合金、钛合金等轻质金属基复合材料,成功将齿轮箱、电机壳体等部件减重30%-50%。航空航天范畴,粉末冶金在轻量化方面也得到广泛应用,例如航空发动机里的涡轮叶片、喷气发动机中的燃烧室部件、航空航天的结构件等,都能够借助粉末冶金技术来生产。人形机器人轻量化需求迫切,粉末冶金工艺有望发挥其高强度、轻量化、材料多元、高耐磨等特点,在人形机器人关键零部件应用中发挥优势。

粉末冶金是人形机器人低碳降本的关键路径之一。粉末冶金技术的核心优势在于近净成形,材料用量减少:传统铸造、锻造因预留加工余量,材料利用率仅60%-70%,粉末冶金近净成形却能将其提升至95% 以上。能耗降低,碳排放大幅降低:传统铸造需熔金属,锻造要多次锻打加热,粉末冶金烧结无需全熔金属,能耗可降40%-60%;后续加工量下降、效率提升:在成型阶段,粉末冶金就把零件尺寸精度控制在±0.05mm,后续机加工量可降80% 以上。

粉末冶金可以满足人形机器人对材料性能的多元化要求。产品设计灵活:粉末冶金技术能够精准把控材料的成分以及微观结构,能按照不同的要求,打造出具有特定性能的材料。这种很强的可控性,给粉末冶金材料的设计与应用带来了很大的灵活性。原料多样:粉末冶金原料可以采用多种类型的粉体材料,并通过调整粉末比例达到不同产品性能,包括钨、钼、钛等难熔金属。产品结构及功能多样:可以生产出其他工艺难以制造或无法制造的特殊材料和制品,例如多孔、发汗、减震和隔音等特殊功能材料,金属-塑料、双金属等复合材料及制品,多孔材料等,满足耐磨、耐腐蚀、轻量化等多元化的性能要求。

人形机器人进入量产阶段,粉末冶金工艺适合关节电机齿轮等零件批量制造,成本及性能优势将得以体现。粉末冶金不适于生产大型产品,由于金属粉末的流动性不如熔融金属,所以形状和尺寸都有一定的限制,重量不超过10 公斤;人形机器人零部件并无大型零件,粉末冶金产品适用范围更广。粉末冶金需要采用模具生产,模具制造成本高,只适用于批量生产;人形机器人设计阶段,零部件可以采用多种成型工艺,进入量产阶段,粉末冶金的优势将得以体现。粉末冶金工艺产品一致性高,生产产品公差小,适合人形机器人零部件的批量生产。

MIM,人形机器人精密复杂零部件绕不开的工艺,低碳降本必经之路。

MIM(Metal Injection Molding,金属粉末注射成型)是一种生产复杂精密零件的“近净成形”的先进制造技术。MIM是将金属粉末与其粘结剂的增塑混合料注射于模型中的成形方法,它将现代塑料注射成形技术引入粉末冶金领域,是近年来粉末冶金学科和工业领域中发展迅猛的一项高新技术。在当折叠屏手机及人形机器人快速发展的趋势下,MIM工艺尤其在折叠屏铰链和机器人灵巧手零部件的批量制造中具备突出优势。

MIM被誉为当今“最热门的零部件成形技术”。《国家重点支持的高新技术领域(2016)》将“高精密度金属注射成形(MIM)技术”作为重点支持的高新技术领域之一。麦肯锡2018年5月发布的《先进制造与装配调查报告》中,MIM 技术在全球10 大先进制造技术中排名第二。

MIM工艺分为混合喂料、注射成型、脱脂、烧结、后处理等步骤。1)混合喂料:将微细的金属粉末与有机粘结剂按照比例混合,加热到一定的温度使粘结剂熔化,形成具有良好流变性能的注射料。MIM金属粉末颗粒尺寸一般在0.5-20 μm。2)注射成形:将专用喂料装入注射机料筒后加热到指定温度使其具备流动性,在适当的压力下将注射料注入具有零件形状的模腔中,形成坯件(生坯)。3)脱脂:运用物理或者化学方法将成型部件中粘结剂去除,形成灰坯。在烧结前去除绝大部分的粘结剂,残留的部分在烧结环节完全清除。4)烧结:经过脱脂的坯件在一定的气氛下加热到低于其中基本成分熔点的温度,保温使烧结体强度和密度增加,成为具有良好物理和力学性能的制品和材料。5)后处理:消除产品在烧结过程中的收缩差异,均质化产品质量,同时满足客户不同表面要求,包括整形、CNC、攻牙、喷砂、镭雕、抛光、研磨、清洗、PVD等工序。

MIM工艺适合生产复杂、高精密零部件,适合人形机器人精密复杂零部件生产,如灵巧手。MIM=粉末冶金 注塑成型,是两种完全不同处理技术的融合,是经典的学科跨界,该技术结合了粉末冶金与塑料注射成形两大技术优点,突破了传统金属粉末模压成形工艺在产品形状上的限制,可以用于高质量精密、复杂外形零件的批量化制造。单个零件重量低于50g 采用MIM工艺最具经济性,最大不超过300g。且人形机器人灵巧手空间狭小、关节多,因此需配备更多小型、精密零件,MIM形状设计没有限制,适用于几乎所有产品,可一次成型高度复杂几何形状的零件。

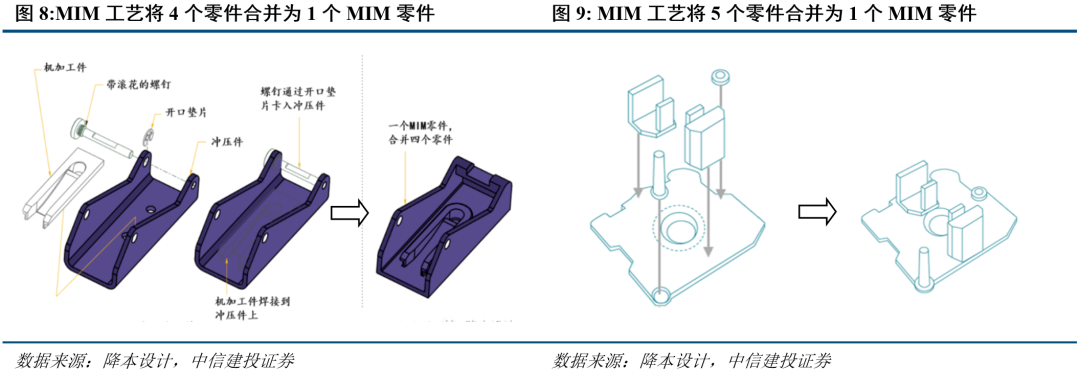

MIM工艺可以从设计源头入手,减少产品装配工序,提高效率、降低成本。MIM可以设计成型具有复杂三维形状的零件,可以具备外部切槽、外螺纹、锥形外表面、交叉通孔、盲孔、凹台等系列特征,因此可以与客户协同设计,充分利用MIM 可实现复杂几何形状一体成型的优势,将原本由多个工艺零件组装成型的部件通过MIM 成型合并为1个零件,减少生产环节、去除产品装配工序,达到系统化降本。

MIM工艺近净成形,材料利用率高,制造成本低。MIM工序少、无切削或少切削,成型零件的形状已接近最终产品形态,材料利用率高,几乎没有材料浪费,生产过程清洁、废料少、能耗低,是零部件低成本生产的关键工艺,尤其对于材料成本较高的加工尤为重要。

MIM工艺采用模具,效率高,大批量生产有望进一步降低成本。MIM使用金属模具、注射机成型产品生坯,生产效率大幅度提高,适合大批量生产;同时MIM 产品的一致性、重复性好,从而为大批量和规模化工业生产提供了保证。MIM是弹性较大的工艺,年需求量几千到几百万的产量能够非常经济地实现,且更具经济性。人形机器人初期设计阶段,对零部件需求量少,MIM工艺不具备优势,随着人形机器人未来放量,MIM经济性优势愈发突出。

得益于MIM 工艺的显著优势,越来越多的人形机器人厂商采用MIM工艺。特斯拉、Figure等企业已采用MIM 工艺,Figure AI已经完成下一代Figure 03 的设计,采用MIM 工艺制造时间大大缩短,相比传统CNC 工艺可将零件制造时间从一周缩短至20 秒以内,大幅降低了生产成本。

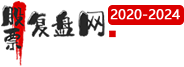

MIM工艺可以满足多元化材料及性能需求,满足人形机器人未来性能迭代要求。适用于MIM的金属材料非常广泛,原则上任何可高温浇结的粉末材料均可由MIM 工艺制造成零件,包括传统制造工艺中的难加工材料和高熔点材料。考虑到经济性,MIM主要的应用材料涵盖铁基、镍基、低合金、铜基、高速钢,不锈钢,硬质合金、钛基金属,为人形机器人零件多元化性能需求以及性能迭代提供保障。

MIM零件表面光洁度好、尺寸精度高,内部微观组织均匀、密度高、性能好。传统粉末冶金的原料粉末粒度为50-100 μm,MIM采用粉末更细,粒度小既能加速烧结收缩,有助于提高材料的力学性能,且表面光洁度好、尺寸精度高。MIM是一种流体成型工艺,粘接剂的存在保障了粉末的均匀排布,从而可消除毛坯微观组织上的不均匀,进而使烧结制品密度可达到其材料的理论密度,制品的高致密性可使强度增加,韧性加强,延展性、导电导热性得到改善。

MIM未来将在人形机器人、AI算力硬件、新能源、消费电子及高端制造领域大放异彩。

(1)人形机器人灵巧手。目前灵巧手数量有限,部分零件采用CNC 加工方式,MIM已经在机器人灵巧手领域得到了设计者更多的重视,特斯拉、Figure AI已经采用MIM工艺用于人形机器零部件/灵巧手零部件领域生产,为人形机器人降本提供关键路径。

(2)人形机器人减速器。减速器是由多个齿轮组成的常用传动零部件,通过减少齿轮之间的旋转间隙来提高工业机器人系统的整体精度。MIM技术可以生产出高精度的齿轮零件,其制造出的齿轮的尺寸,形状和表面质量都非常精确,可以满足高精度齿轮的生产需求;MIM技术材料选择多,对于齿轮高强度、高硬度、高耐磨、高耐腐蚀、长寿命等要求也有较好满足。

(3)手术机器人及微创手术电动吻合器。目前部分手术机器人铰链、钳头、超声刀,连杆零部件使用MIM 工艺,其主要设计出发点也是减重,同时提高强度、降低成本。接触人体部位的手术钳头,超声刀,吻合器等类似器械均属耗材,随着微创手术的渗透率提高,未来随着手术机器人进一步普及和技术迭代,MIM零件的应用比例和市场规模有望持续提升。

(4)AI终端硬件。随着传输速率不断提升,对高速连接器的强度、硬度、耐用性、导电性以及导热性有更高的要求,MIM技术零件在高速背板连接器有更多的使用机会,东睦股份成功开发了高速连接器外罩(housing)MIM件,间接配套到英伟达新一代GB200NVL72服务器。此外,在功率提升、散热性要求高的领域,如大容量光模块、散热冷板等领域,MIM结构件同样具有无可比拟的优势。

风险分析:

1、量产初期成本偏高的风险。粉末冶金及MIM工艺作为成型工艺的一种,适合生产高精度、高强度、高耐磨、高耐腐蚀、形状复杂的精密零件,成本低,但在小批量生产及研发阶段,成本优势较弱。

2、替代风险。随技术进步,成型工艺迭代,该技术存在在部分领域被替代风险。

3、终端消费失速风险。粉末冶金及MIM产品主要用在汽车及消费电子领域,未来在人形机器人、AI终端设备、智能穿戴设备、高端制造领域具有较大潜力和市场空间,但存在下游不及预期风险。

VIP复盘网

VIP复盘网