半导体设备基本介绍

半导体设备的定义

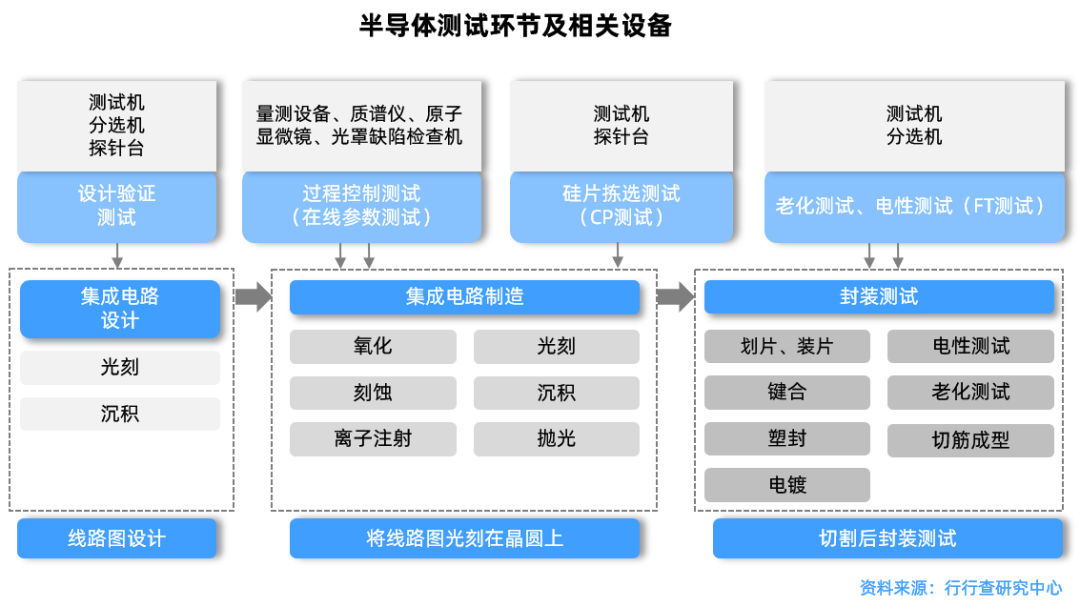

半导体设备,是支撑半导体芯片(集成电路)设计、制造、封测全产业链的核心生产工具。它能完成芯片生产中从电路图案转移、材料蚀刻,到薄膜沉积、性能测试等关键工序,其精度、效率直接决定芯片制程、性能与成本。

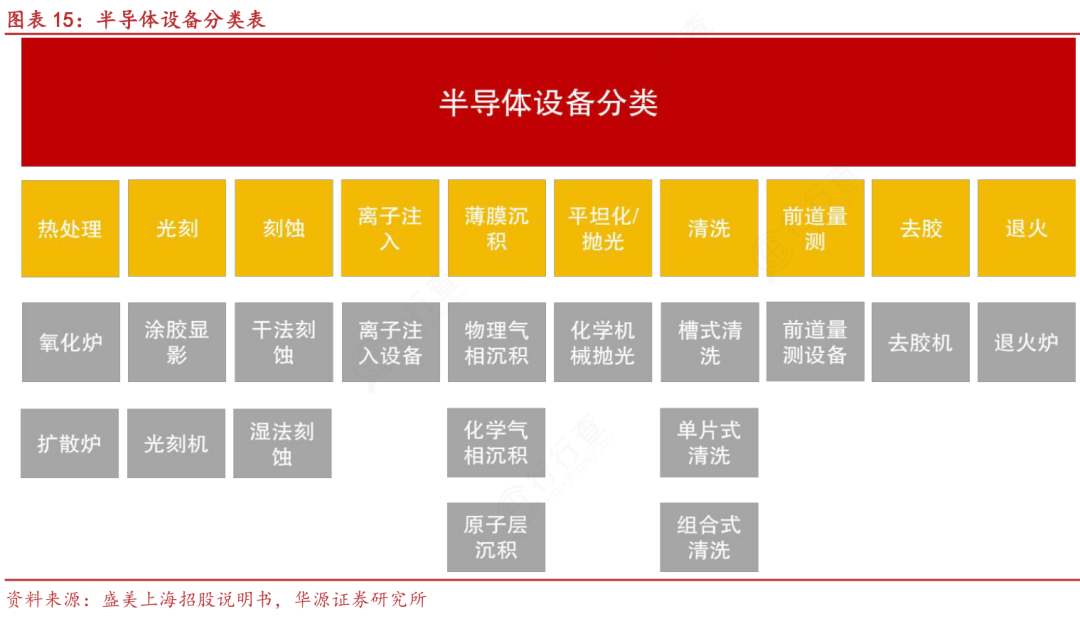

半导体设备的类型

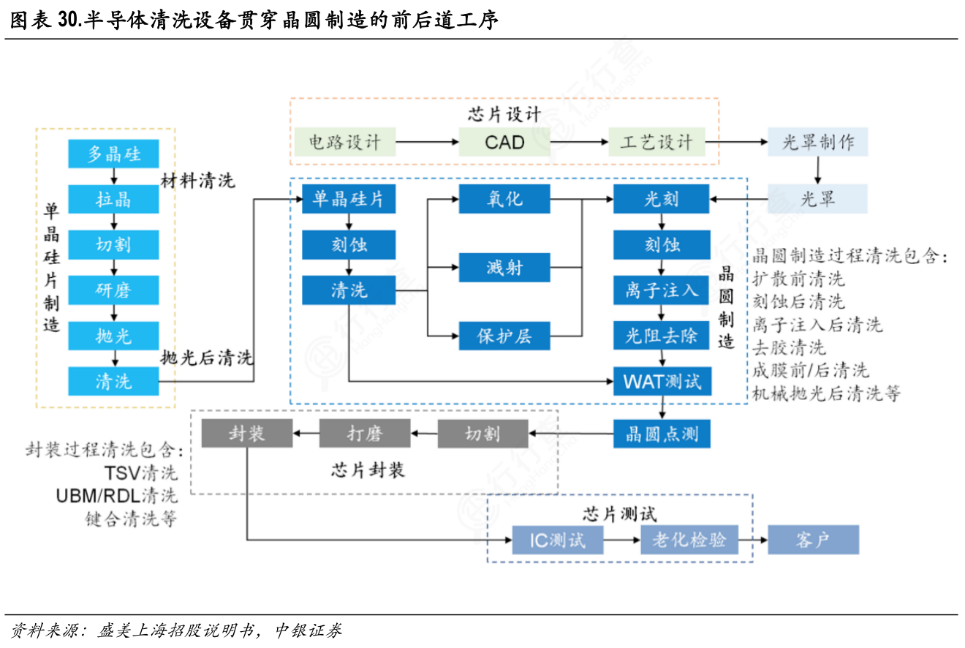

半导体设备按照其在芯片制造过程中的功能可以分为多个类别,主要包括热处理、光刻、刻蚀、离子注入、薄膜沉积、平坦化/抛光、清洗、前道量测、去胶和退火等十大工艺环节。每个大类下又包含具体的设备类型。

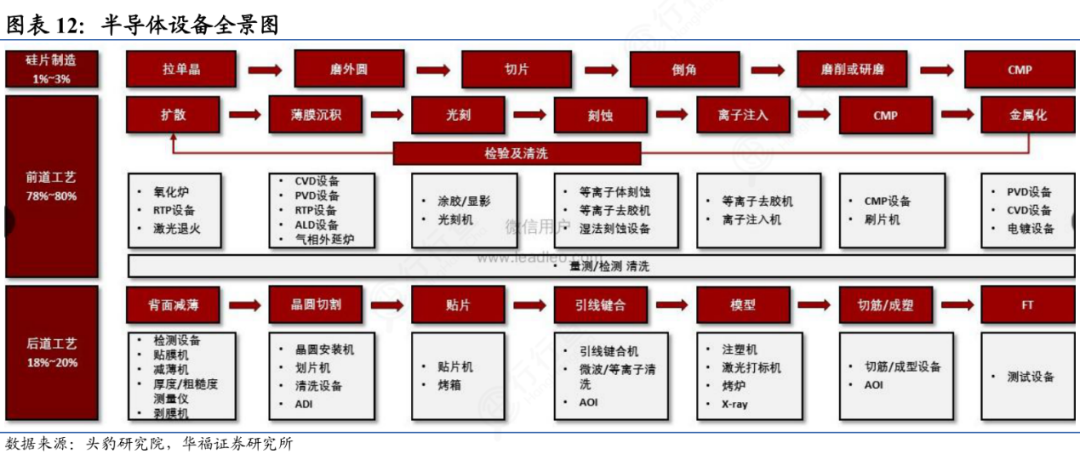

其中,晶圆制造环节包括的半导体设备有:长晶炉、切片机、化学机械抛光机、氧化炉、光刻机、刻蚀机、离子注入机、CVD和PVD等;封装环节包括切割减薄设备、度量缺陷检测设备、键合封装设备等;测试环节包括测试机、分选机、探针台等。

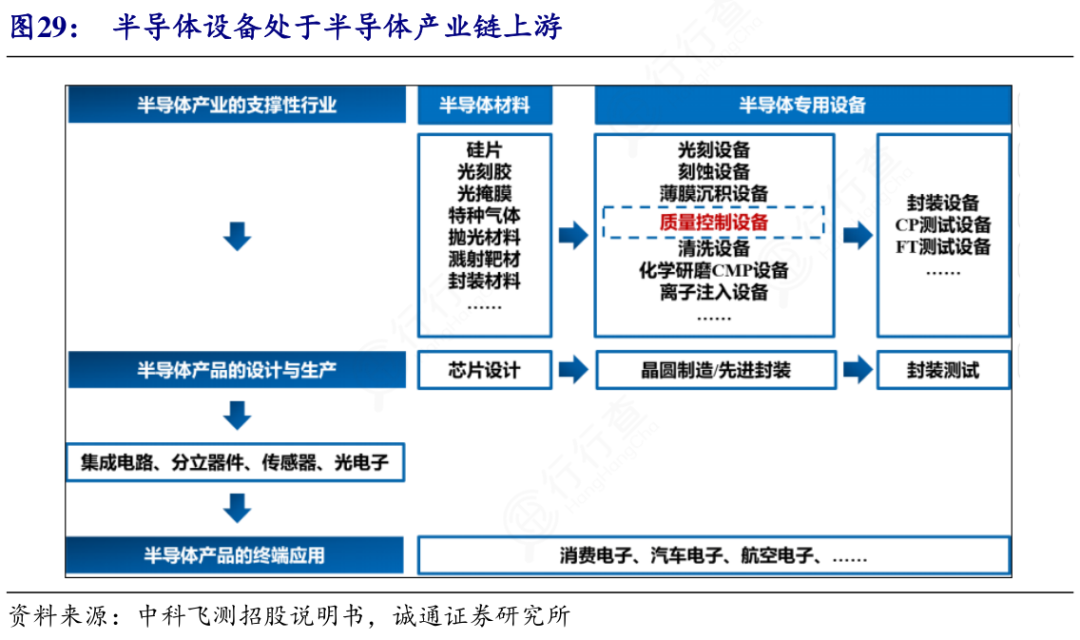

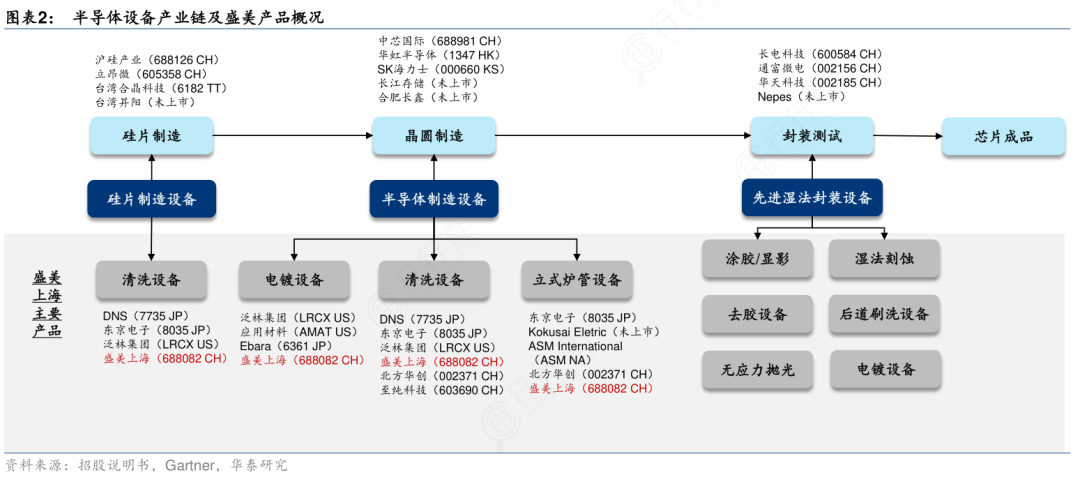

半导体设备产业链

半导体设备产业链上游为基础材料与关键零部件,涵盖硅片、电子特气、光刻胶等材料及光刻机镜头、射频电源等核心部件,其性能直接决定中游设备的可靠性与先进性,当前部分高端零部件仍存在进口依赖。

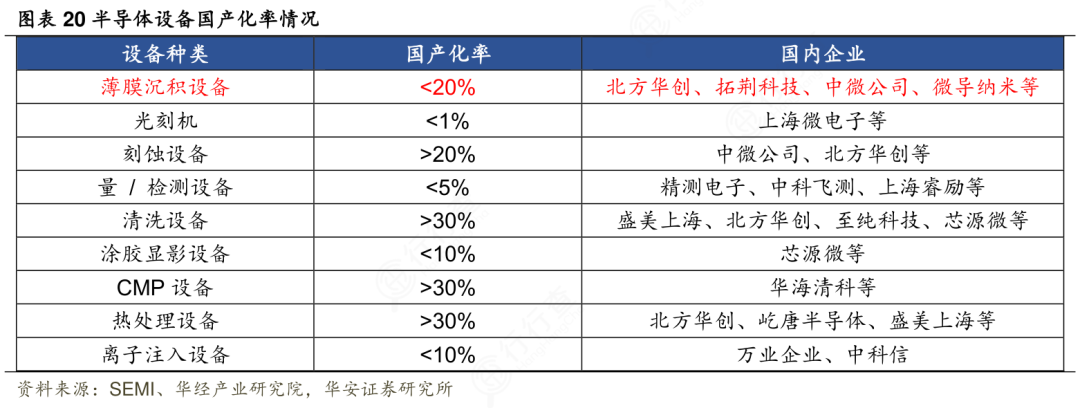

中游聚焦前道晶圆制造设备(光刻、刻蚀、薄膜沉积等占比超 90%)与后道封测设备(划片、键合、测试机等)的研发制造。国内企业在刻蚀、清洗等设备领域已实现突破。

下游对接芯片制造、封装测试环节,终端应用覆盖消费电子、汽车电子、AI 等领域,其产能扩张与技术迭代需求直接牵动全产业链的市场走向。

半导体设备分类介绍

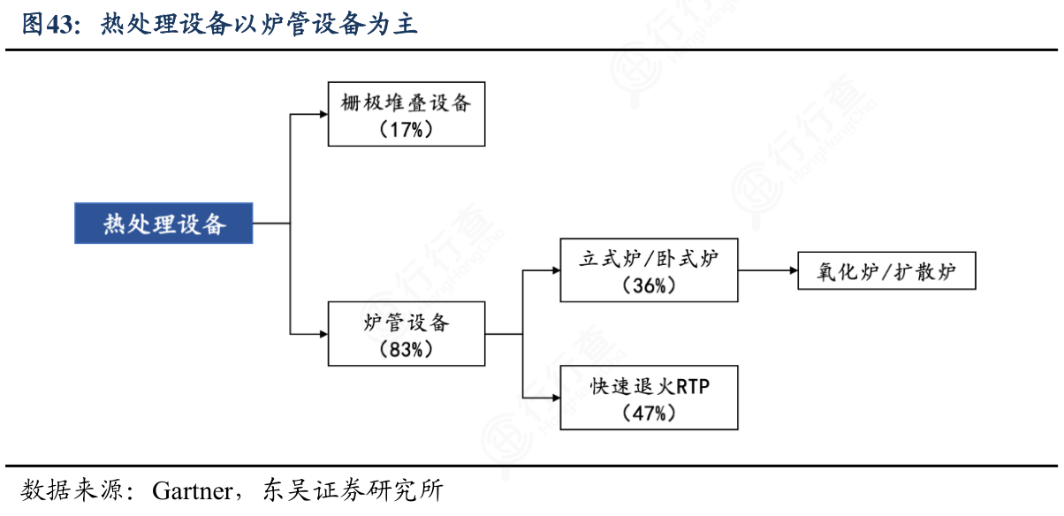

1)热处理设备(氧化炉、扩散炉)

热处理设备主要为硅片提供高温环境,实现氧化、扩散等前道基础工艺,是芯片结构构建的前提,包括了氧化炉、扩散炉等。国外代表性企业有日本东京电子(TEL)、美国应用材料(AMAT);国内有北方华创、中电科48所等。

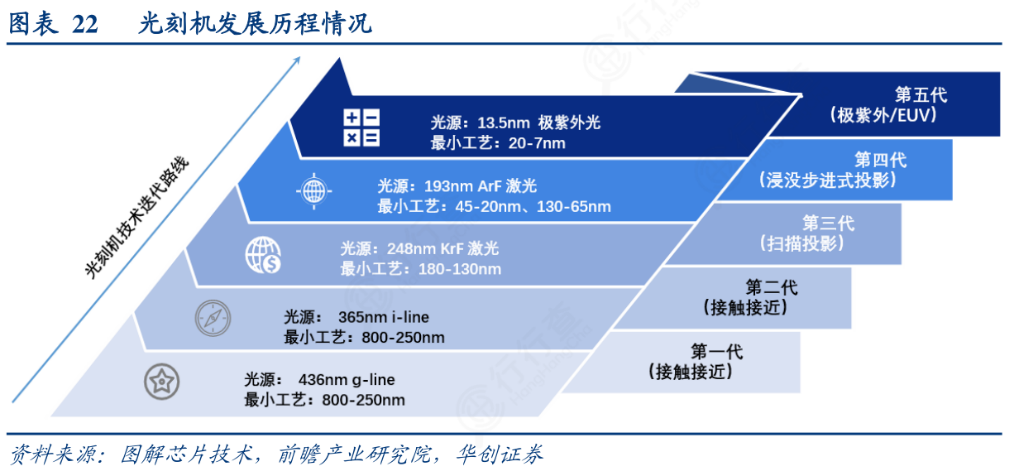

2)光刻设备(光刻机、涂胶显影)

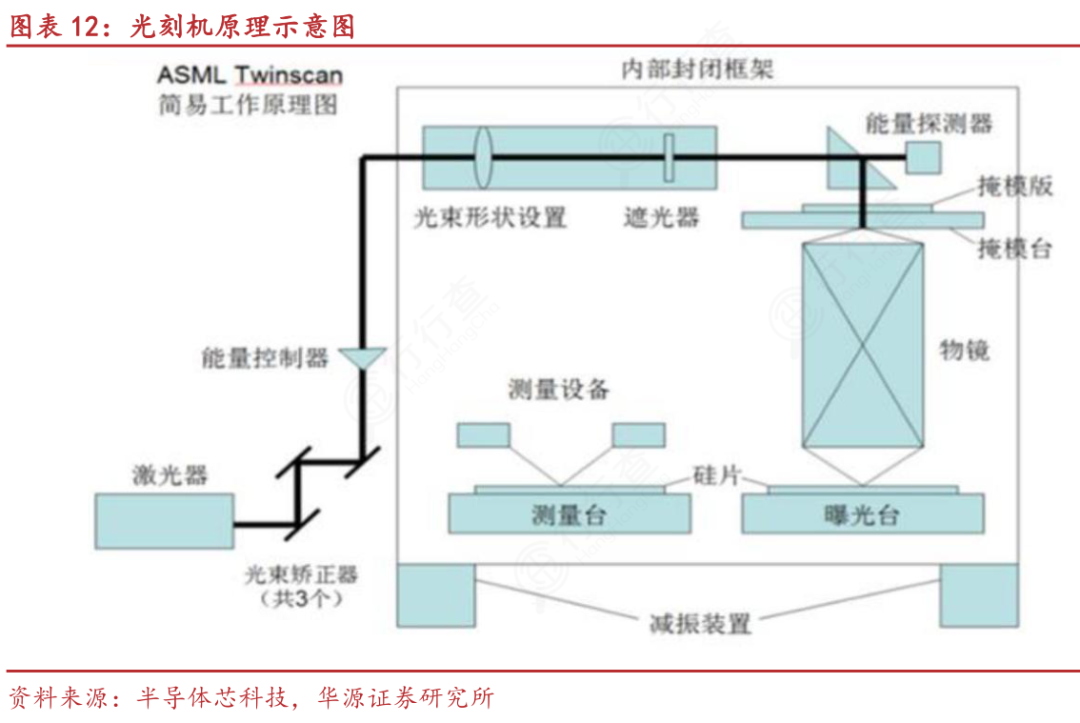

光刻设备是将芯片设计图案转移到硅片光刻胶上的核心设备,决定芯片线宽精度,包含涂胶显影设备与光刻机。

涂胶显影设备先在硅片涂覆光敏光刻胶,曝光后用显影液溶解特定区域形成“电路蓝图”;光刻机通过光源照射掩模,将图案投影到光刻胶上。

它是芯片先进制程的核心设备,直接决定芯片性能上限。国外代表企业有荷兰 ASML(垄断EUV、DUV领先)、日本佳能/尼康(DUV);国内的上海微电子是国内唯一能量产商用光刻机的企业,此外还有华卓精科(掌握双工件台技术)、茂莱光学(DUV光学透镜)、福晶科技(光原材料)等。

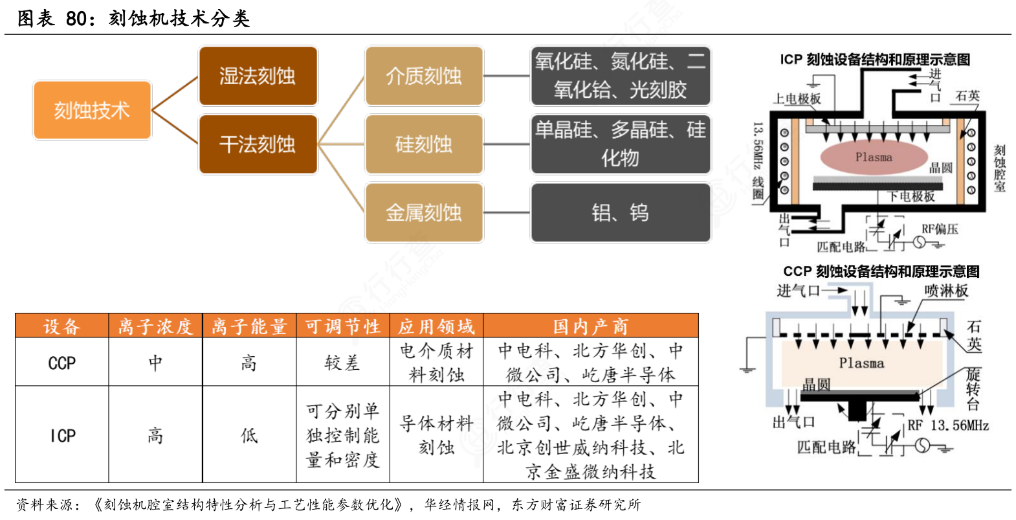

3)刻蚀设备(干法刻蚀、湿法刻蚀)

刻蚀设备按光刻图案去除硅片多余材料,精准塑造电路结构,是先进制程“多重曝光”的关键配套,分为干法刻蚀(等离子体刻蚀,精度高)与湿法刻蚀(化学溶液刻蚀,工艺简单)。

7nm以下制程需其与光刻高精度配合,保障电路图案精准成型。国外代表企业有美国泛林半导体(LAM)、应用材料(AMAT);国内有中微公司(干法刻蚀全球领先)、北方华创等。

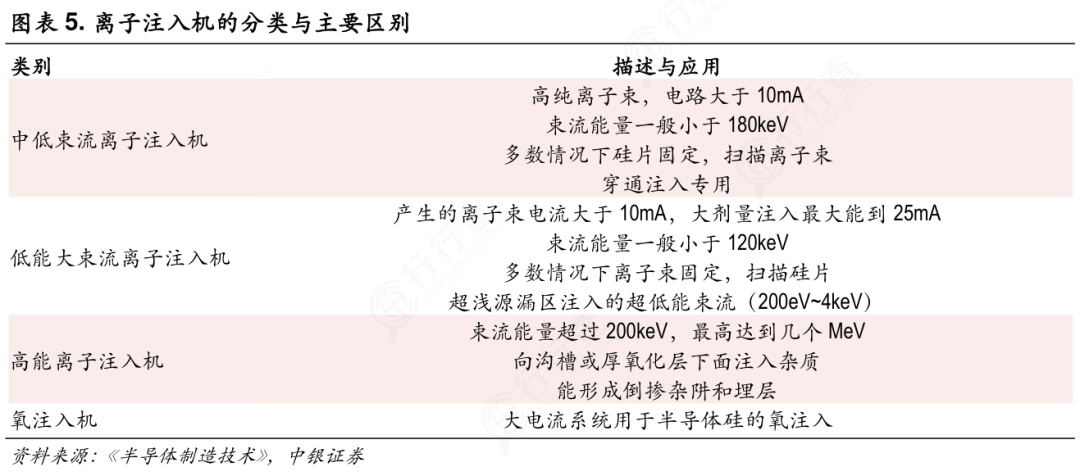

4)离子注入设备

离子注入设备将硼、磷等杂质离子注入硅片,精准控制掺杂区域导电性能,是晶体管源漏极、阈值电压调节的核心,其核心设备为离子注入机。工作时,离子注入机的离子源产生杂质离子,经高压电场加速后,通过扫描系统精准注入硅片;通过控制离子剂量和深度,改变硅片局部载流子浓度与导电类型,赋予晶体管特定电学特性。它是芯片实现开关、放大功能的关键步骤。

国外代表企业有美国应用材料(AMAT)、Axcelis;国内有万业企业(旗下凯世通突破技术)、中电科电子装备集团等。

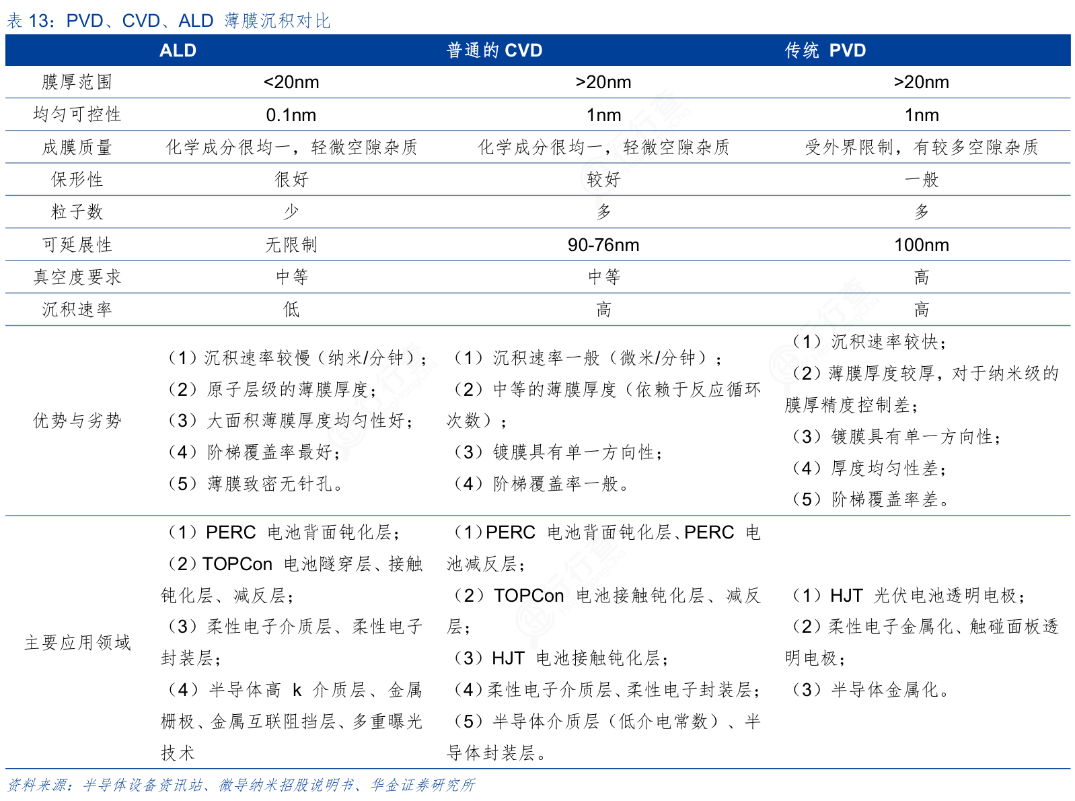

5)薄膜沉积设备(PVD、CVD、ALD)

薄膜沉积设备在硅片表面沉积超薄均匀薄膜,构建电路导线、栅极等结构。薄膜沉积设备可分为物理气相沉积(PVD)、化学气相沉积(CVD)、原子层沉积(ALD)。PVD通过真空加热靶材,使原子/分子蒸发或溅射沉积;CVD利用气态反应物在高温或等离子体下反应生成固态薄膜;ALD交替通入反应气体,实现原子尺度逐层沉积。

先进制程需ALD等保障薄膜均匀性,直接影响电路性能。国外代表企业有美国应用材料(AMAT)、日本东京电子(TEL);国内有北方华创(PVD、CVD 领先)、中微公司(ALD等布局)。

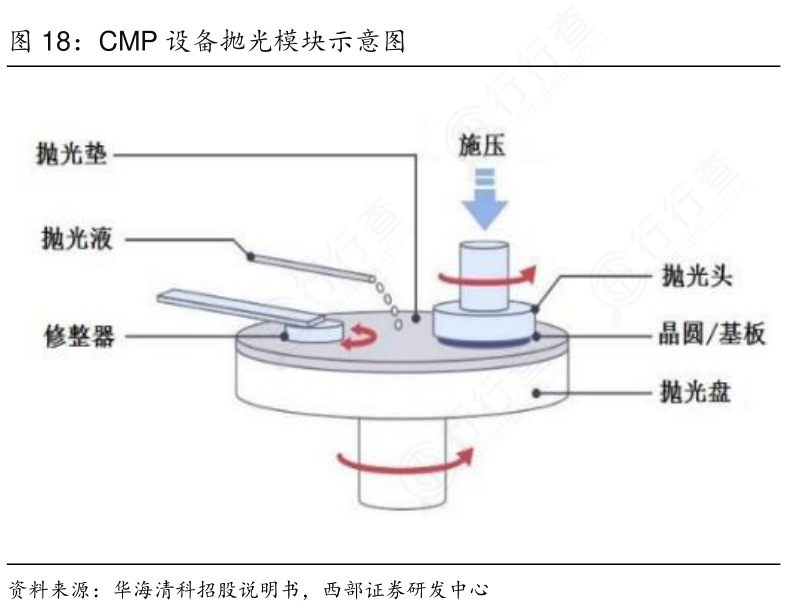

6)化学机械抛光设备(CMP)

化学机械抛光设备对硅片表面全局平坦化,保障多层电路堆叠时的表面平整度,为后续光刻提供精准基底。工作原理为硅片在抛光垫上旋转,同时施加含磨料和化学试剂的抛光液,抛光液与硅片表面化学反应生成软质层,再通过机械研磨去除,使表面达纳米级平整度。

CMP是保障良率的关键。国外代表企业有美国应用材料(AMAT)、日本荏原制作所;国内有华海清科(CMP国内龙头)、中电科45所等。

7)清洗设备(槽式、单片式、组合式清洗)

清洗设备用来去除硅片各工序残留的杂质(如光刻胶、颗粒、金属离子),避免电路短路、提升芯片良率,分为槽式清洗、单片式清洗、组合式清洗。它利用化学溶液腐蚀性、有机溶剂溶解性,或超声波物理震荡,分解、剥离污染物;槽式适合批量,单片式精准控制单片刻洗,组合式集成多步骤提升效率。

国外代表企业有日本东京电子(TEL)、美国泛林半导体(LAM);国内有盛美上海(单片、组合式清洗全球领先)、至纯科技等。

8)前道量测设备

前道量测设备是前道工序的“眼睛”,实时测量薄膜厚度、刻蚀深度、电路线宽等关键参数,保障工序精度与芯片良率。具体可分为光学量测设备、电子束量测设备。国外代表企业有美国科磊(KLA,全球龙头)、日本日立高新;国内有精测电子、中芯聚源等。

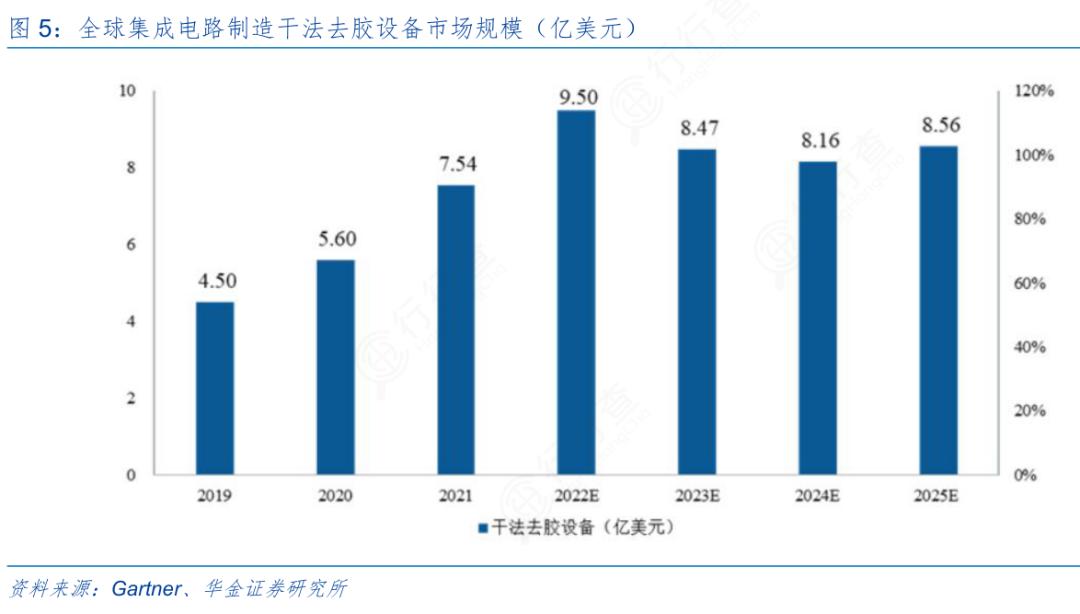

9)去胶设备(去胶机)

去除光刻后残留的光刻胶(图案转移完成后需清除),为后续工序提供洁净表面,具体包括等离子体去胶机、湿法去胶设备。

国外代表企业有美国应用材料(AMAT)、日本东京电子(TEL);国内有北方华创、盛美上海(部分环节覆盖)等。

10) 退火设备(退火炉)

退火设备针对离子注入及其他工序后的硅片实施高温处理,核心功能是修复晶体缺陷、激活掺杂离子,从而显著提升半导体器件的电学性能。其主要类型包括快速热退火炉(RTA)、炉管退火炉等。

作为离子注入工序的核心收尾环节,该设备的性能直接决定掺杂离子激活率与晶体结构完整性,是保障半导体器件核心性能的关键设备之一。

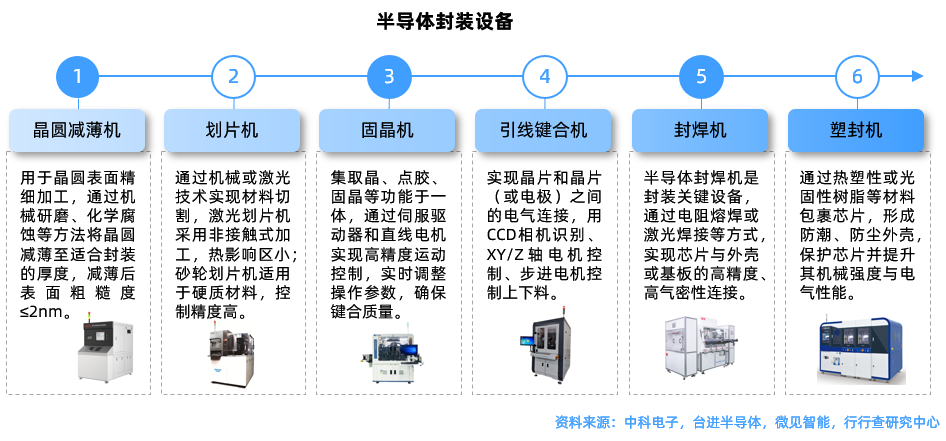

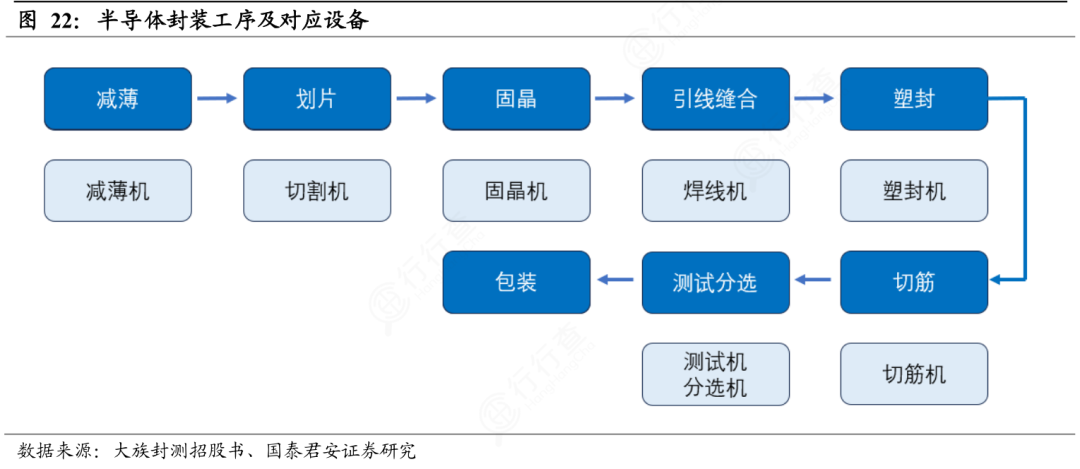

11) 封装设备

半导体封装设备包括晶圆减薄机、划片机、固晶机、引线键合机、封焊机和塑封机等关键设备。

晶圆减薄机精准地对晶圆表面进行加工;划片机凭借机械或激光技术,将材料精确切割;固晶机高效完成集取晶、点胶和固晶等操作;引线键合机实现晶片间或晶片与电极的稳定连接;封焊机确保半导体封焊的高质量;塑封机则利用特定材料为芯片提供可靠保护。

12) 测试设备

封装测试阶段的FT测试(Final Test)将测试半导体产品的质量参数,包括测试芯片的电压、电流、时间、温度、电阻、电容、频率、脉宽、占空比等参数,从而判断芯片在不同工作条件下功能和性能的有效性。

半导体设备市场规模

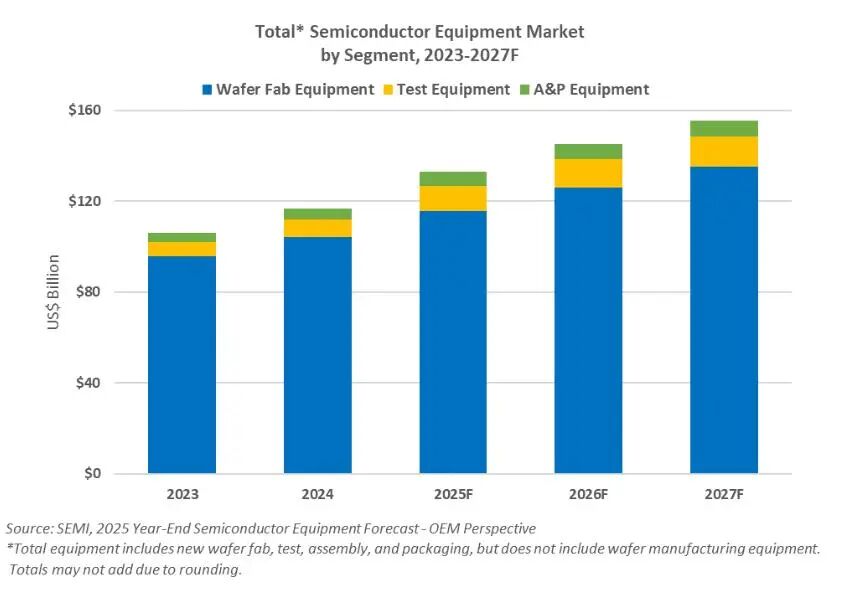

根据国际半导体产业协会(SEMI)数据显示,2022-2023年全球半导体设备市场增速明显放缓,2024年市场将重新进入增长通道,预计2025年市场规模将超过1300亿美元,2026年和2027年预计达到1450亿美元和1560亿美元。

(数据时间:2025-12)

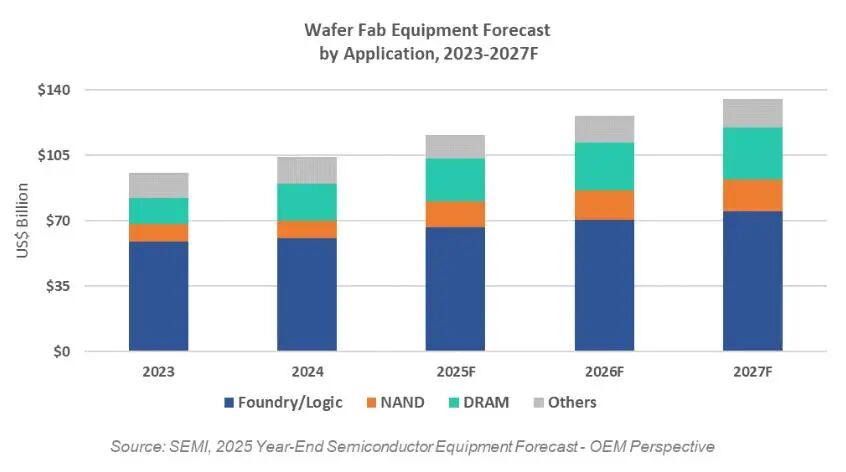

细分市场来看,SEMI指出,晶圆制造设备(WFE)领域去年创下1040亿美元的销售额纪录后,预计到2025年将增长11.0%,达到1157亿美元。

(数据时间:2025-12)

根据SEMI数据,从销售额来看,2024年中国大陆地区半导体市场规模约为500亿美元,预计2025年市场规模将突破600亿美元。

(数据时间:2025-09)

半导体设备核心公司

国外代表性企业

ASML(荷兰):全球唯一可提供7nm及以下先进制程EUV光刻机的厂商,垄断高端光刻市场。

应用材料(AMAT,美国):覆盖薄膜沉积、刻蚀、离子注入、CMP等全流程设备,被誉为“半导体设备超市”。

泛林集团(LAM,美国):刻蚀设备全球市占率第一,同时提供薄膜沉积、清洗等设备,技术覆盖5nm及以下制程。

东京电子(TEL,日本):日本最大半导体设备商,产品涵盖涂胶显影、刻蚀、CVD等,刻蚀和薄膜沉积技术全球领先。

科磊(KLA,美国):半导体量检测设备绝对龙头,提供缺陷检测、膜厚量测等关键设备,支撑先进制程良率控制。

迪恩士(Screen,日本):全球清洗设备市占率第一,同时提供刻蚀、涂胶显影设备,覆盖半导体和平板显示领域。

爱德万测试(Advantest,日本):与泰瑞达共同主导全球半导体测试设备市场,SoC 测试领域技术领先,客户覆盖台积电、三星等巨头。

泰瑞达(Teradyne,美国):集成电路自动测试设备全球市占率约 25%-30%,混合信号测试、高算力芯片测试技术领先,深度服务 AI 芯片、汽车半导体等领域。

Axcelis(美国):离子注入设备全球双寡头之一,覆盖低能大束流和高能注入,支撑先进制程掺杂工艺。

国内代表性企业

北方华创(北京):中国半导体设备龙头,覆盖刻蚀、薄膜沉积、清洗等设备,28nm工艺量产,14nm验证中。

中微公司(上海):5nm 刻蚀设备已量产并进入台积电、三星供应链,自主研发的等离子体刻蚀和薄膜沉积技术打破国际垄断。

盛美上海(上海):半导体清洗设备国内市占率20%-25%,专利技术实现无损伤清洗,覆盖14nm及以上制程。

华海清科(天津):CMP 设备国内市占率约50%-60%,12英寸设备覆盖28nm及以上工艺,打破应用材料、荏原的国际垄断。

拓荆科技(沈阳):专注薄膜沉积设备,PECVD、ALD技术覆盖逻辑芯片和存储芯片,14nm设备量产。

芯源微(沈阳):涂胶显影设备国内领先,打破东京电子垄断,28nm设备验证通过,14nm研发中。

至纯科技(上海):提供湿法清洗、化学品输送系统,12英寸清洗设备中标中芯国际、长江存储产线

VIP复盘网

VIP复盘网