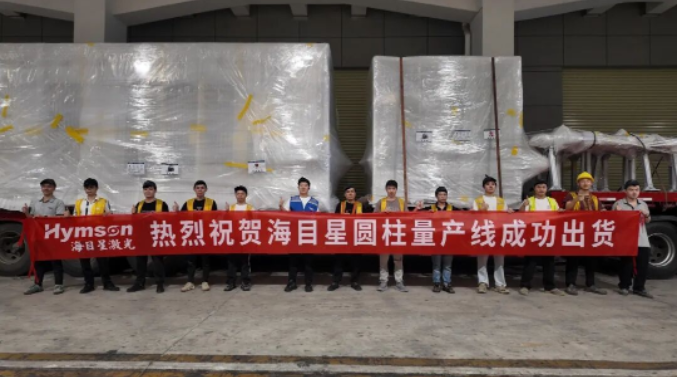

近日,海目星自主研发的圆柱电池量产线完成批量出货,陆续交付多家头部电池制造与整车厂商。

全线经严格测试,各项性能指标均超预期并顺利通过厂内FAT验收,标志着海目星圆柱电池装备获行业权威认可,全球锂电智造领域领先地位进一步巩固。

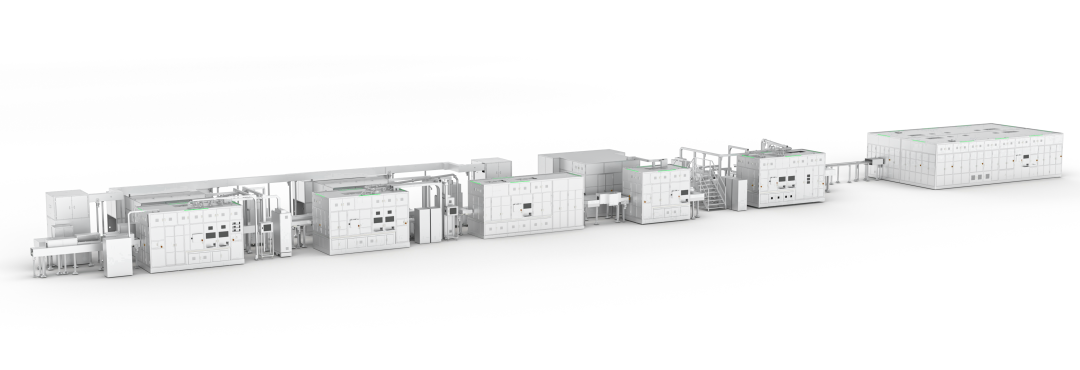

本批次交付的产线,全面覆盖同侧极耳大圆柱、双侧全极耳大圆柱、全极耳小圆柱等主流及前沿技术工艺设备,充分适配多元化市场需求。

大圆柱优势凸显 制造端面临多重考验

当前,在锂电池向高能量密度、高功率、高安全、长寿命加速演进的背景下,大圆柱电池因其高适配性和高安全性等突出优势,正成为多领域应用的主流选择。其应用场景已从新能源汽车、储能、轻型动力,逐步延伸至人型机器人、eVTOL等新兴领域。

在市场需求攀升的同时,大圆柱电池的规模化生产也面临着制造端的多重挑战:

生产工艺门槛高>>

同侧极耳作为下一代高性能圆柱电池的明确技术方向,结构设计颠覆性强,但极耳对齐精度要求严苛(集流盘同轴度需<0.3mm),且电芯层数少、易焊穿,对激光工艺控制能力提出极限挑战,技术难度远超传统双侧极耳电池。

量产平衡难度大>>

如何在提高制造效率的同时保障高良率,同时满足转接盘焊接、顶盖焊接等质量的稳定、封口一致性强等要求,成为行业普遍面临的难题,对整线装备的精度、可靠性及智能化水平提出极高要求。

全流程技术突破 打造高精密量产解决方案

面对大圆柱电池的制造挑战,海目星依托在切卷一体机、同侧极耳装配线等核心工艺上的深度积累,实现了从极耳成型到焊接封装的全流程突破。

公司通过整线追溯、飞行检测、焊中监测与自研激光控制系统的协同,打造出高精度、高可靠性的圆柱电池量产解决方案,核心优势显著。

该整线系统具备两大核心特点:

制造效率高:目前制造效率大于150ppm;

焊接精度优:激光焊接精度达0.05毫米,辅助实现焊接质量控制,CPK>1.33。

在此基础上,海目星还开发了集成AI智能飞拍与CCD技术的在线全检系统,实现100%全检与100%不良检测,确保产品零风险流出。

尤其在技术难度更高的同侧极耳工艺上,海目星攻克极耳对齐、集流盘转塔飞行焊接、顶盖/极柱转塔飞行穿透焊、激光封口四大核心难点,实现整线综合良率达到客户要求。

尤其同侧极耳集流盘飞行转塔焊接良率达到99.8%,标志着海目星在极少极耳且多层0.006mm铜极耳焊接技术达到行业领先,实现不焊穿,不虚焊,不断焊的质量目标。

单工位效率达到150ppm,在保障设备高精度、高可靠性的同时,助力客户降本增效,推动全球圆柱电池工艺升级。

目前,海目星圆柱转塔设备在客户端实际运行表现优异,已获得多家头部客户的高度认可,充分印证了公司在高端圆柱制造领域的工艺成熟度与设备稳定性。

对于双侧全极耳、全极耳小圆柱等难度较低的工艺路线,海目星凭借既有技术积累与整线交付能力,可确保高效、高品质量产落地。

聚焦圆柱电池全链智造,海目星目前已形成"先发 全栈"的双重优势:覆盖同侧极耳大圆柱、双侧全极耳大圆柱、全极耳小圆柱等主流路线的量产布局,且具备从模切到密封钉焊接的全链核心设备交付能力。依托深圳、常州、江门等四大先进生产基地,海目星可针对不同应用场景提供多元化、高阶化的圆柱电池整线解决方案。

此次圆柱量产线的成功出货,既是海目星研发实力的见证,更是“激光 自动化”深度赋能锂电智造升级的成功实践。未来,海目星将持续以技术突破与装备升级,推动圆柱电池制造迈向更精密、更高效、更可靠的新阶段。

VIP复盘网

VIP复盘网