单颗AI芯片和单个AI计算机柜功率的不断提升,促使AIDC电源向大功率、直流化、高压化不断迭代。本报告尝试详尽地梳理AIDC电源技术发展趋势,以及给各环节设备带来的变化。投资机会包括四大类:(1)AIDC电源主机,即PSU、HVDC、SST等环节,价值量集中、技术壁垒和入围门槛高;(2)电站级储能,越来越成为AI数据中心并网的刚需;(3)核心零部件,尤其看好固态断路器、CBU/BBU、DC/DC设备、电子熔断器/继电器等AIDC新增环节;(4)GaN、SiC等第三代半导体

AI供电方案的根本驱动力是单芯片和单机柜功率的不断提升

以英伟达为首的AI芯片厂商不断迭代升级其最新AI芯片的功率。英伟达已从Maxwell时代单颗芯片250W提升至B200芯片的超过1000W;谷歌、微软、Meta等自研芯片也向单颗1000W以上迈进。通过NVL72(英伟达)、Superpod(谷歌)等多芯片设计,单机柜功率进一步向MW级迈进。我们认为,至2028年北美新增AI数据中心功率可达71GW。

大功率化、高压化、直流化是AIDC电源迭代的主要方向

英伟达发布的800V供电白皮书给出了交流→800V直流(低压整流器过渡)→800V直流(HVDC sidecar方案)→SST(固态变压器)的清晰迭代路径。同时OCP组织通过多批标准的迭代也确立了±400V的供电标准。但两者目的均是通过直流供电实现MW级机柜功率,也认可SST作为终极的供电方案。

从无到有,从小到大:供电方案迭代带来了哪些变化和增长?

从产品形态来看,集成多种设备和功能的HVDC Sidecar、SST主机能够实现一步降压、交直转换、备电和电能质量改善等多种功能。而其研发的关键难点在其中的功率变换模块(PSU)、高频隔离变压器等;从技术基础来看,第三代宽禁带半导体如SiC、GaN是电源能够实现高电压、高效率、高变比输出的关键,同时电路拓扑的设计对公司研发实力要求高;从增量环节来看,采用高压直流供电后需增设机柜内固态断路器、DC/DC电源、电子熔断器、垂直供电VPD等环节,同时为了保证供电可靠性和电能质量CBU、BBU也成为必须。而储能则成为解决美国电力缺口和数据中心并网危机的最主要选择。

产业链进展和方向:哪些环节有变化?

3.1、一次电源:HVDC/SST主机

SST:难点主要在电力电子变换器和高频隔离变压器

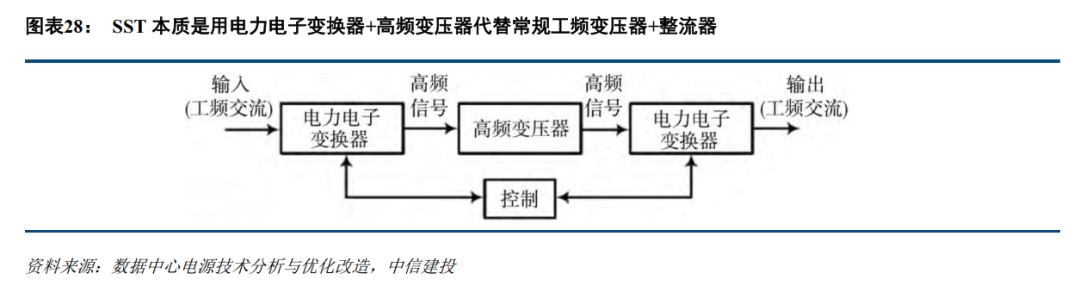

固态变压器又称电力电子变压器,是一种基于电力电子技术与高频电能变换技术的新型电能转换设备。它通过半导体器件(如IGBT MOSFET、SiC/GaN等)替代传统变压器的铁芯和铜绕组结构,实现电压变换、电气隔离及电能质量控制等功能。

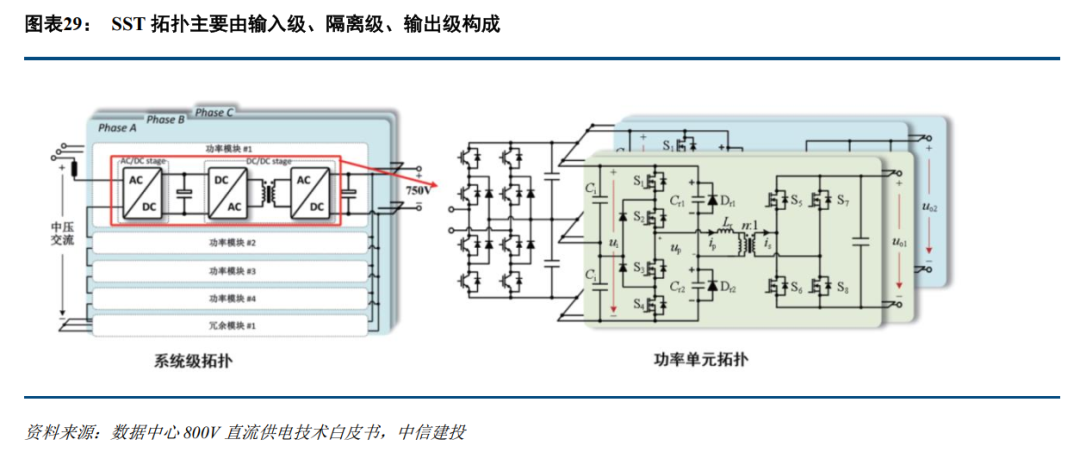

从结构来看,固态变压器供电系统主要由输入级(AC/DC)、隔离级(高频DC/DC)、输出级(DC/DC)三级结构构成。各环节作用分别为:1)输入整流AC-DC,将输入的工频交流电整流为直流电,提供稳定的直流母线电压。通常通过脉冲宽度调制(PWM) 技术实现电压的初步调控,将高压工频信号转换为高频信号。2)DC-DC/隔离,通过高频变压器实现电气隔离与电压等级变换;将直流电压通过高频DC-AC逆变电路转换成高频交流电,驱动高频隔离变压器将高频交流电整流回直流电。有些拓扑采用高频隔离DC-DC技术实现电压变换和隔离。3)输出逆变,通过电力电子变换器,逆变为所需的工频(或其他频率)交流电压给负载供电。对于直流输出的应用场景,可以简化或省略此环节。

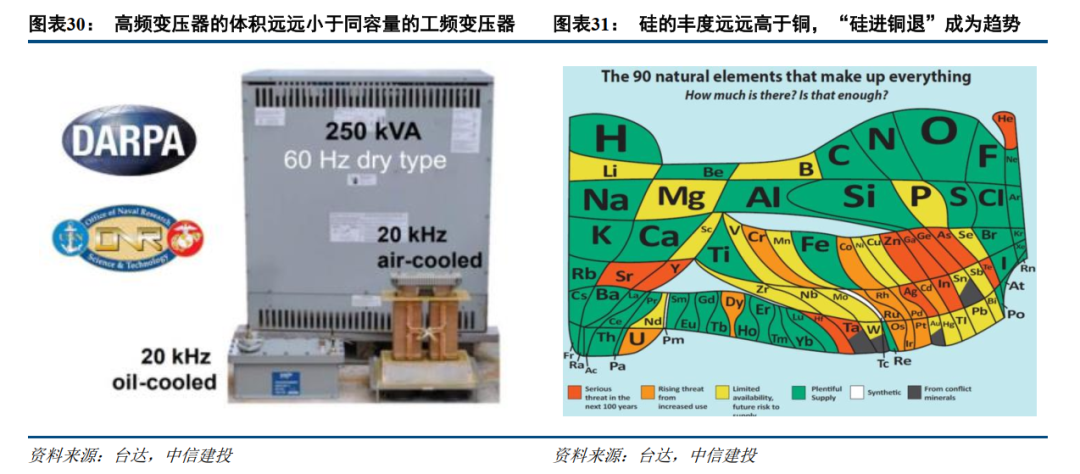

SST之所以能实现体积重量的大幅减轻、提升效率和可靠性、实现故障隔离等功能,关键在于用高频开关技术替代了传统的工频(50/60Hz)电磁变换,在同样的磁通密度条件下,高频变压器的体积相较工频变压器可以大幅缩小。隔离级中的高频变压器是最核心、最关键的零部件,也是技术难度最大的环节。

由于硅在地壳内的元素丰度远远高于铜,通过使用高频变压器代替工频变压器可以大大减少铜的使用量,从而规避近年来逐步高涨的铜价,也能部分解决目前变压器产能不足的问题。

中压高频变压器在SST中起着十分关键的作用,首先能提供一二次侧之间的电气隔离,并实现中压输入到低压输出的变换,是能量双向传输的通道,直接决定整个系统的功率容量和传输效率,并影响整个系统的功率密度、效率和成本,决定了系统的上限。

中压高频变压器的技术难度较大,需要解决:

(1)高频绝缘问题:高频下绝缘材料更容易产生局部放电,从而加速绝缘老化并导致击穿。需采用特殊的绝缘材料和工艺。

(2)新型磁性材料:传统硅钢片在高频下涡流损耗大,必须使用软磁铁氧体、非晶合金/纳米晶合金或磁粉芯等高频低损耗材料。

(3)散热问题:随着频率升高,磁芯中的铁损和绕组趋肤效应导致的铜损都会急剧增加,但变压器体积大大缩小,因此发热密度大大提高,导致散热困难。需搭配散热系统,包括散热器、风扇、柜体、液冷系统等。

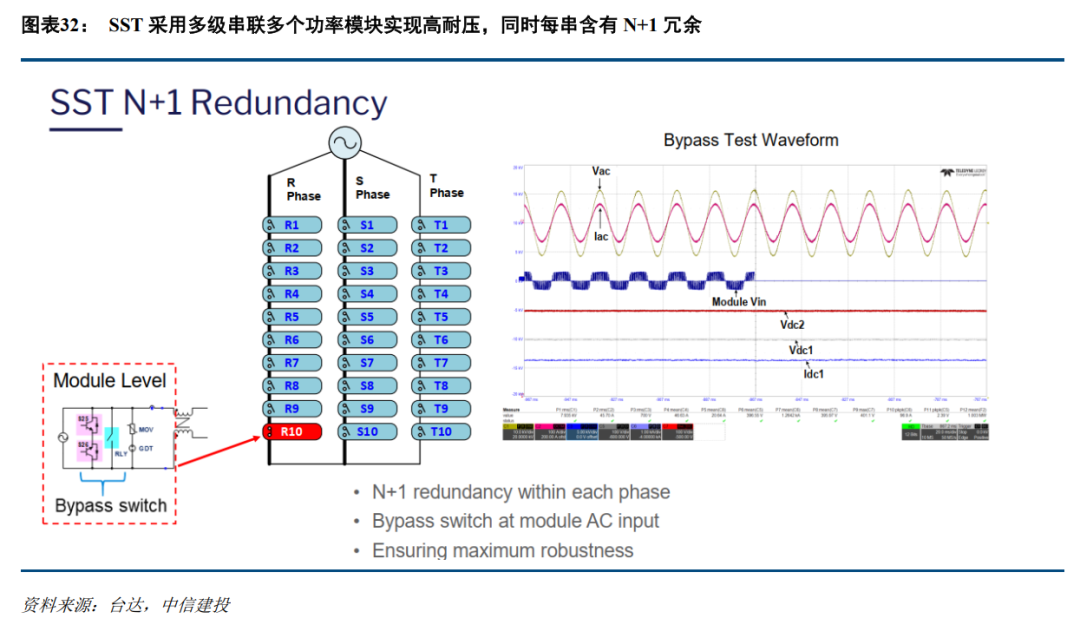

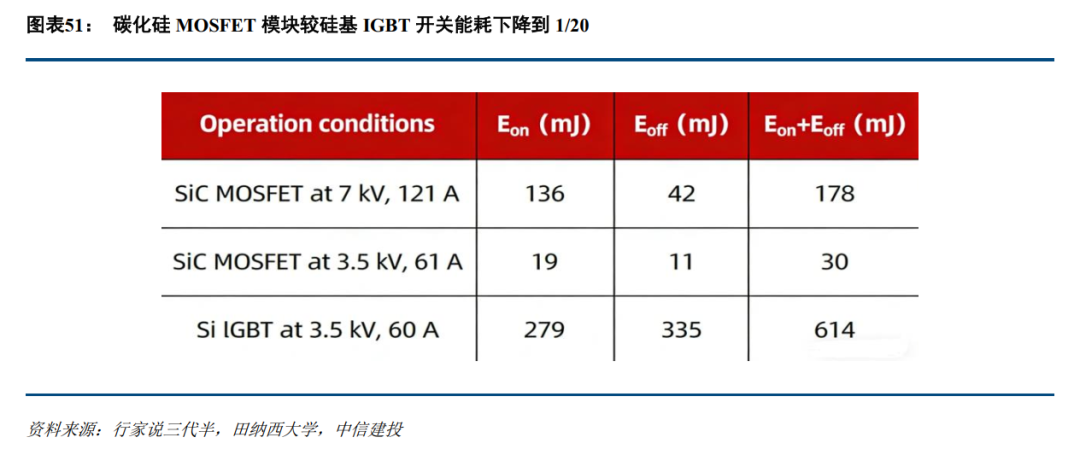

而对于电力电子变换器,技术难度主要在耐压,因必须直接面对中压(10kV级别,如13.8kV甚至35kV)的交流电。解决方法一是需采用第三代宽禁带半导体材料,如IGBT, SiC MOSFET, GaN HEMT等,Si基IGBT耐压最高可达6.5kV,而SiC MOSFET耐压可达10-15kV,同时可降低开关导通损耗、优化系统性能;二是采用多级方案,类似于高压级联储能,将功率模块进行串联,提高系统耐压能力。

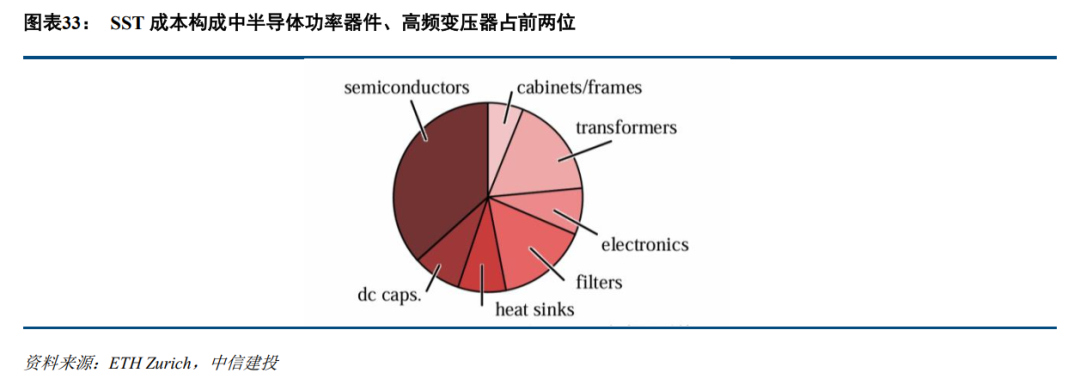

从成本拆分来看,固态变压器成本主要由功率半导体、高频变压器、直流电容、散热系统等组成。其中,功率半导体器件成本占比达到30-40%,高频变压器成本占比10-20%;半导体器件、高频变压器为SST核心器件。

功率半导体器件在高压高频场景中优先采用SiC MOSFET。SiC MOSFET优势在于在高压高频下,具备更低的开关损耗、高dv/dt能力可显著降低总损耗、提升效率,并具备体积优势。相较于GaN耐压能力更强。因此综合考虑下,SST系统中的半导体器件以SiC MOSFET为优选。

高频变压器成本包含磁芯(铁氧体、纳米晶、非晶合金等)、绕组铜线、骨架/线包框架、绝缘材料等。高频变的性能、效率和可靠性很大程度上取决于所使用的磁芯材料。铁氧体、纳米晶和非晶合金等先进材料更受青睐,优势在于:①低涡流损耗。铁氧体和非晶态材料的高电阻率可最大限度地减少产生热量的循环电流。②高磁导率。确保磁通量集中并在绕组之间有效传输。③减少磁芯损耗。低磁滞和涡流损耗可提高整体效率。④紧凑的尺寸:这些材料使得变压器更小、更轻等。

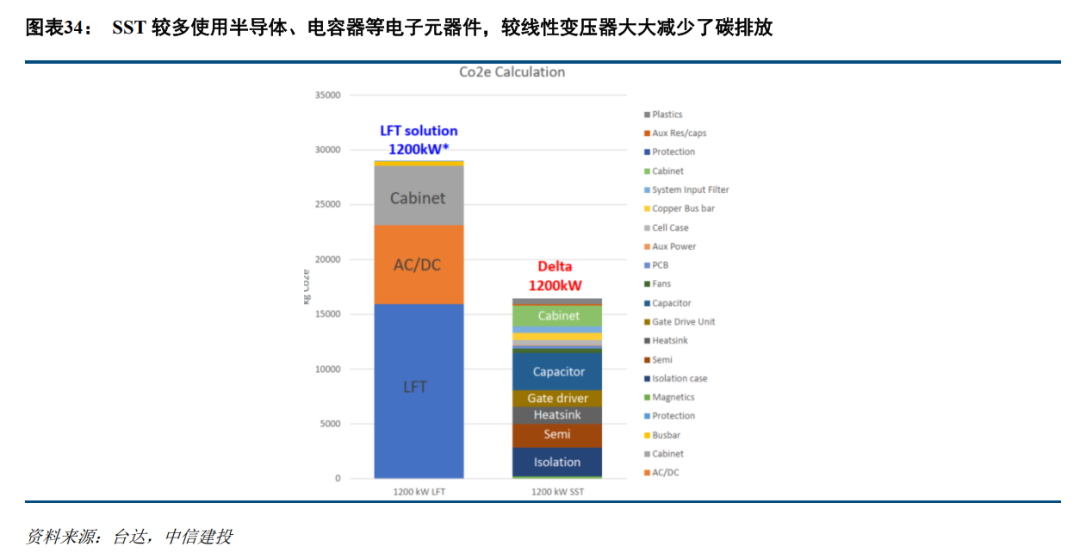

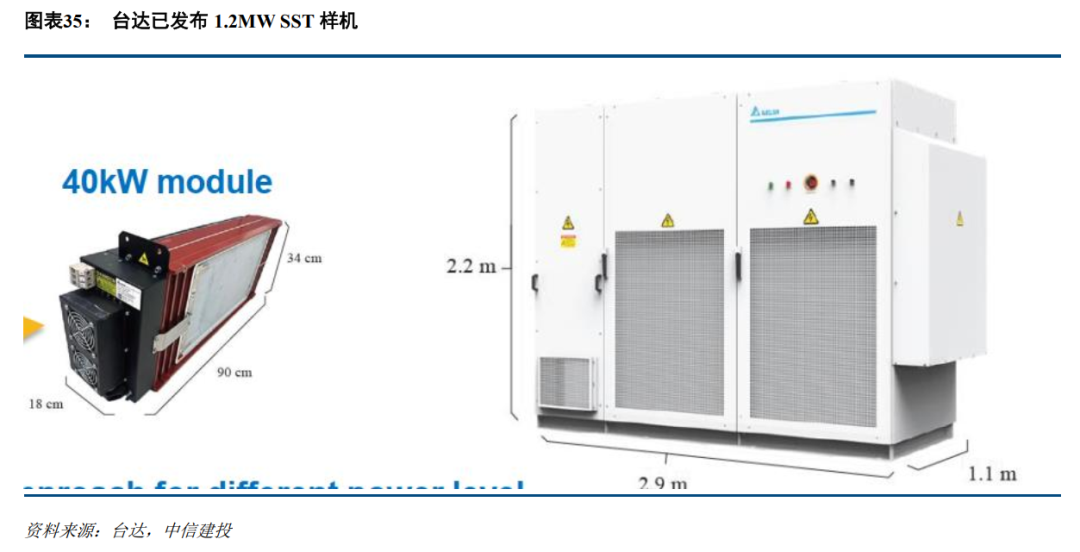

台达已发布1.2MW样机,通过30个40kW模块实现13.8kV交流直接转400V直流输出。西安西电电力电子公司曾交付SST的试点产品,具备10kV交流输入直接输出240/336V直流的能力,额定容量达到2.4MW。SST今年将陆续进行前期的供货的试验工作。由于存在电压制式及拓扑器件成熟度问题,在可靠性,可维护性及使用规范方面面临着挑战, 现在仍以试点为主,需要业界产品生态的进一步完善。

HVDC主机:边柜(sidecar)和集成化成为趋势,模块功率不断提升

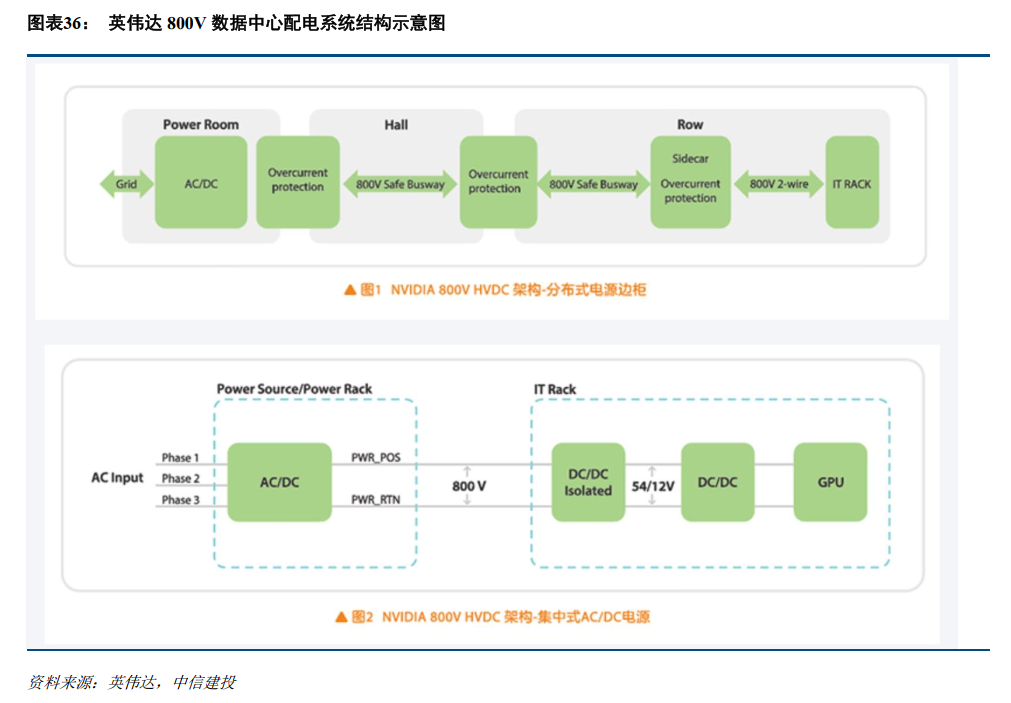

HVDC系统已明确向800V等高压化迈进。英伟达明确提出未来800V HVDC架构,产品形态包含两类,1)分布式电源边柜Sidecar,内置储能锂电BBU和超容CBU,输出800V HVDC,且至少末端的800V HVDC是稳电压输出。2)电源间放置的直连电网的集中式AC/DC中压直流电源,输出800V HVDC,Server输入电压为800V,两级DC/DC转换为54V /12V至GPU。同时整个供配电链路包括直连电网的集中式AC/DC电源、新型过流保护装置、800V HVDC安全母线(金属屏蔽层 惰性气体密封)、分布式电源边柜Sidecar,为邻近的IT机柜提供800V HVDC供电。

HVDC系统的电源模块而言,主要由功率器件与功率模块、磁性元件与电容、检测/控制与监控、配电、机柜与内部铜排/布线等单元组成。高压电源架构中,断路器、熔断器是配电单元中必不可少的器件。在800V高压化趋势下,超级电容、BBU等电力电子器件亦成为必选项。

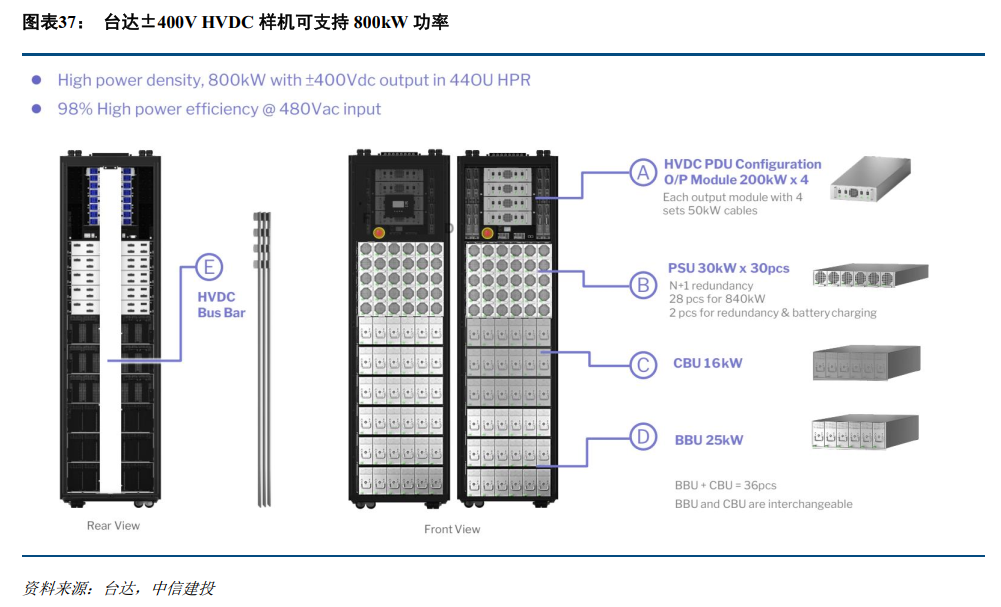

以台达推出的符合HPR标准的HVDC样机为例。该样机包含4个输出功率达200kW的PDU单元;30个PSU,每个输出功率达30kW,28个PSU为正常供电之用,另2个PSU用于冗余和为电池充电;此外还包含CBU(电容备份单元)和BBU(电池备份单元)共36个,两者之间可视需要互相替换,单个CBU输出功率为16kW,单个BBU输出功率为25kW。整台HVDC可输出800kW功率,高度为44OU,输入电压为480V交流,输出电压为±400V直流,效率达98%,以边柜(sidecar)形式布置在机柜旁,一台HVDC即可解决所有的供电、配电、备电、平滑负荷曲线的作用,从而给机柜中的计算设备让出了空间。

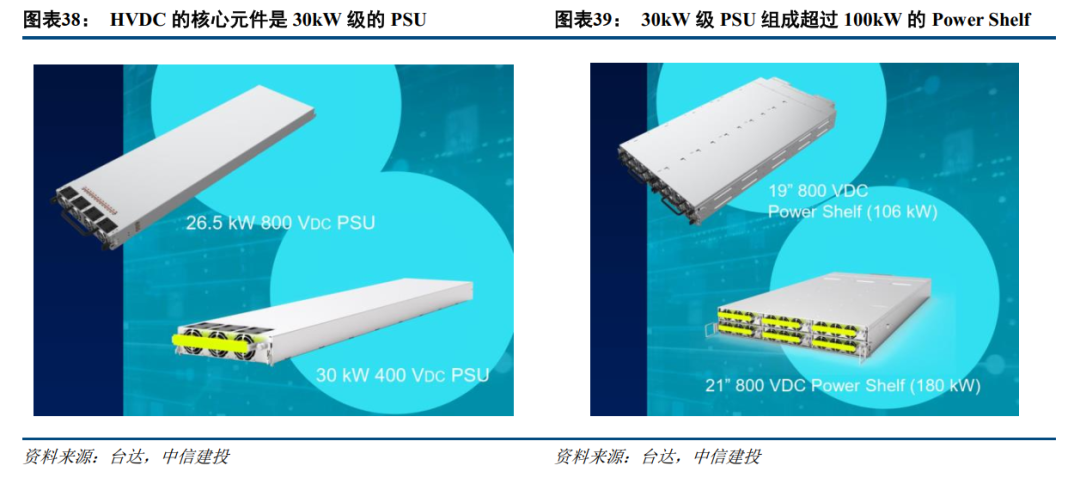

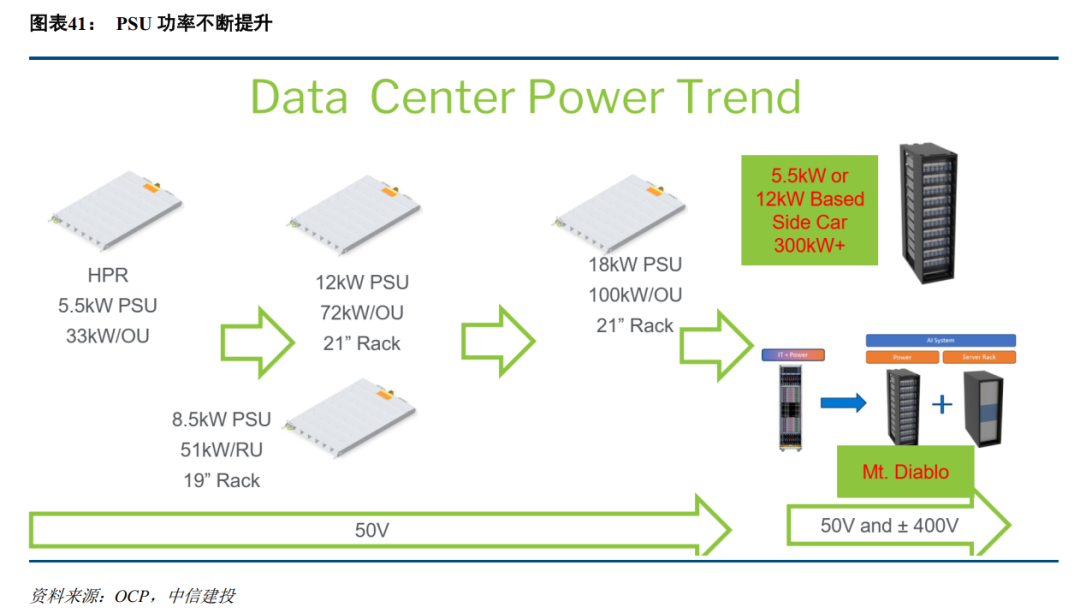

HVDC的技术难点主要在其中的PSU功率模块,执行AC/DC转换功能,目前推出的HVDC样机中的PSU模块单体功率已达到30kW级别,相较目前广泛使用的5.5kW级别的PSU功率密度上有巨大提升,技术难度较大。

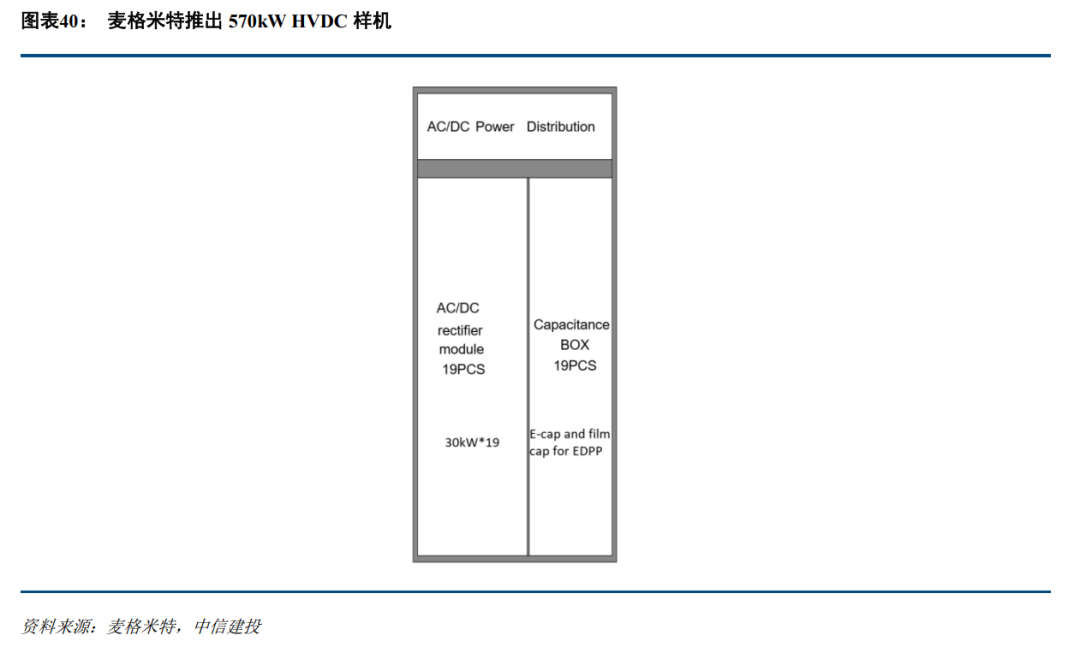

目前,大陆企业也在紧密跟踪HVDC技术趋势,麦格米特在2025年4月的OCP亚太会议上推出了570kW的HVDC样机,包含19个30kW PSU,超级电容、配电部分等。

3.2、二次电源:PSU、Power Shelf以及机柜级DC/DC环节

PSU:实现AC/DC的基本单元,由数百W向数十kW级别迭代升级

PSU通常指服务器机架上的AC/DC电源,主要将一次电源提供的415/480V交流电降压、整流为50V(当前广泛应用规格),其同时具备降压和整流作用。因为其体积层面受到机架限制较大,伴随服务器整体功耗快速提升,其功率密度也需要快速提升。目前采用B200、B300芯片的NVL72机柜,仍然采用5.5kW PSU,6个PSU成组为Power Shelf后功率为33kW。将来,随着HVDC逐渐开始使用,PSU从计算机柜中被挪动至HVDC sidecar中,同时,单体PSU功率水平提升至30kW级别,成组Power Shelf后提升至180kW级别。

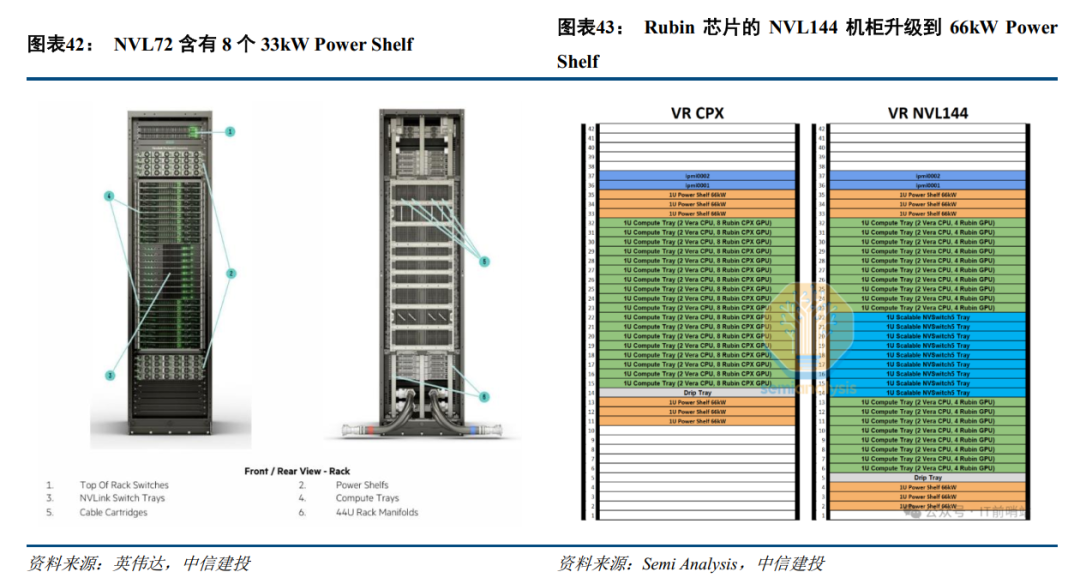

PSU通常成组使用,称为Power Shelf,如GB200 NVL72上使用了8个33kW Power Shelf,每个Power Shelf由6个5.5kW PSU组成。多个PSU成组可提升供电稳定性和冗余度。而在Vera Rubin这一代芯片的NVL 144机柜上,将升级至6个66kW Power Shelf。

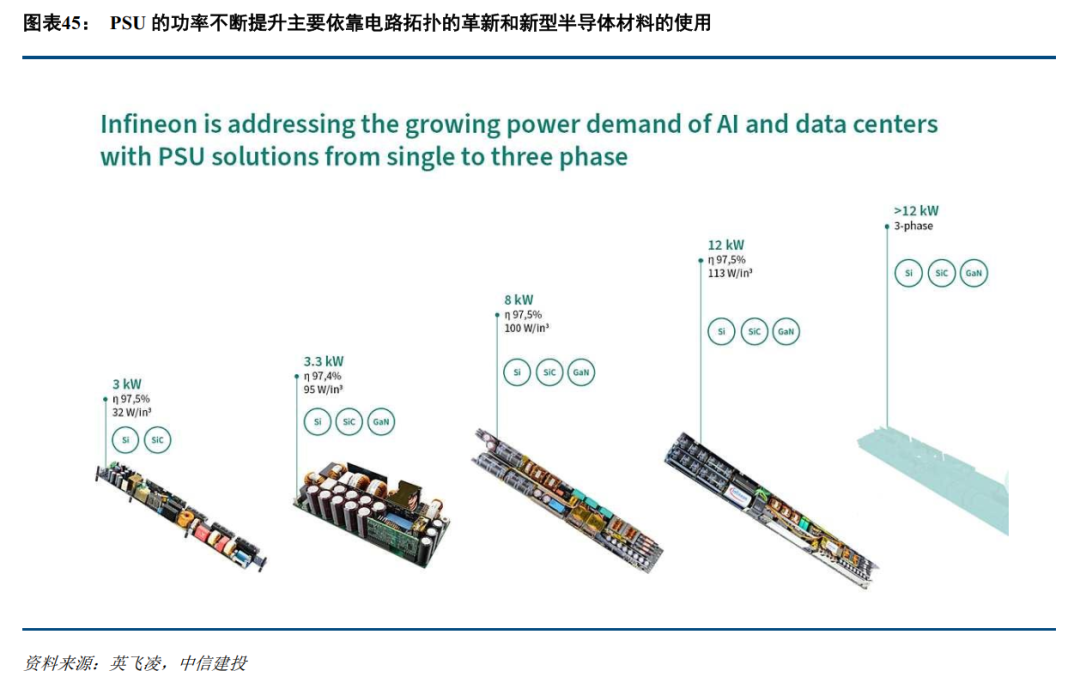

复盘ORV1到ORV3,再到HPR V1到HPR V4的产品迭代过程,我们可以发现PSU单体功率越来越大,且能量转换效率越来越高。受限于机架尺寸,更好的材料、更优的拓扑、更多的集成是功率密度提升的主要途径,而较为集中市场格局与稳健的毛利率上升则确保了从成本到价格的路径传导,并直接带来电源在服务器整机中的价值量提升。

PSU需要在体积受限制的情况下,实现功率提升,主要迭代路径是:(1)采用SiC、GaN为代表的宽禁带半导体取代硅基半导体;(2)采用新型电路拓扑结构。

(1)采用更新的电路拓扑

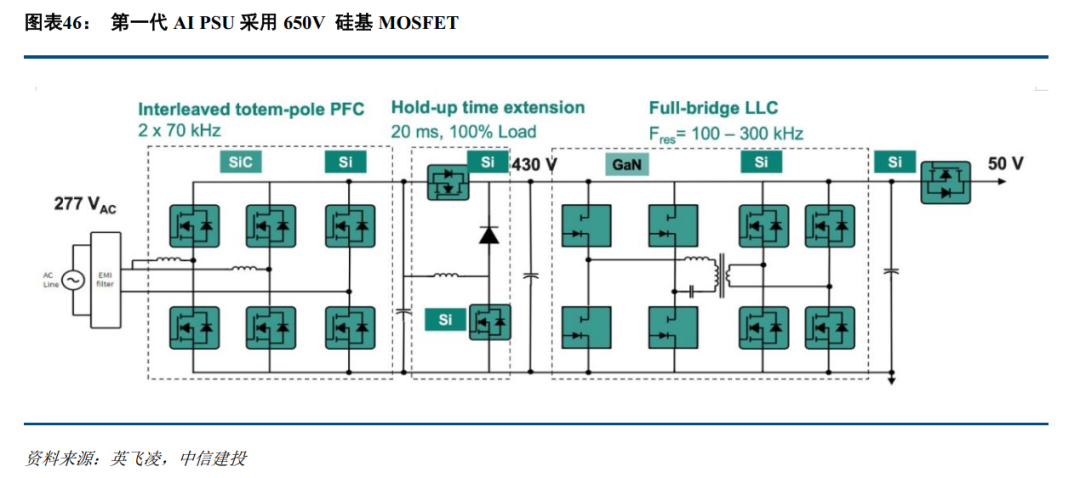

第一代AI PSU大多遵循ORV3 HPR标准,功率为5.5-8kW,采用277V 交流输入、50V直流输出。尽管每个Powershelf都通过400-480V交流三相输入,但每个PSU的输入仍为单相(230-277V交流)。在第一代AI PSU中,输入级采用两个交错的图腾柱拓扑结构,采用碳化硅MOSFET和硅基MOSFET混合形式;次级全桥整流器使用硅基MOSFET。

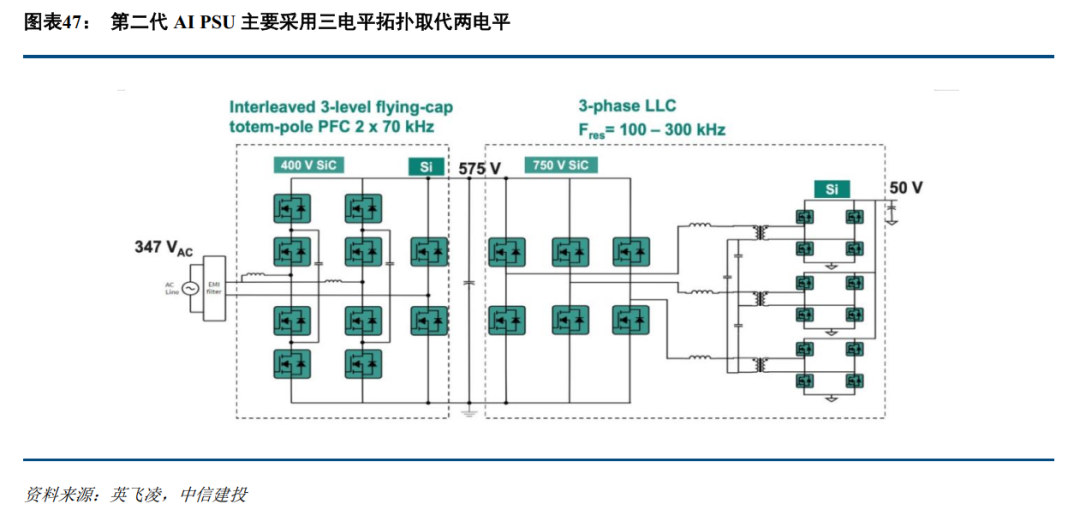

第二代PSU应对机架功率增加到300kW以上的情况,PSU单体功率提升至8-12kW,仍采用单相交流电输入,但电压等级从400/480V提升至600V,而输出仍保持50V直流。此时由于输入电压升高,输入级PFC的输出电压也提高到575Vdc,传统650V器件的耐压无法满足要求。因此第二代PSU采用400V 硅基MOSFET的三电平飞电容图腾柱PFC,能够使用较低额定电压的开关器件的同时,支持更高的输入电压。输出级则采用750V硅基MOSFET,并采用全桥输出级。

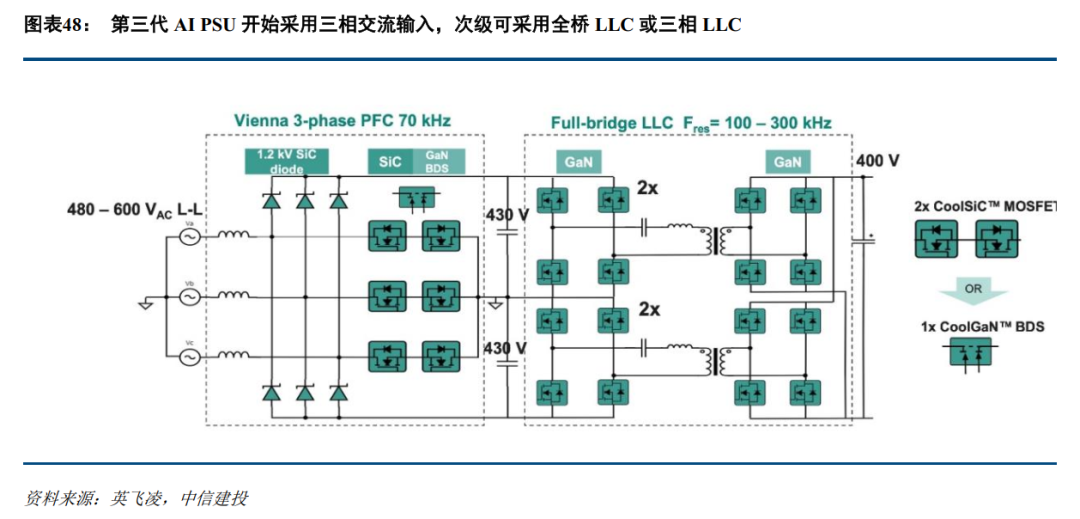

为了进一步支撑更高的机架功率,第三代AI PSU最高功率达到22kW,采用三相交流480-600Vac输入,同时采用400Vdc输出,以降低母线电流、损耗和成本。PFC输入级采用Vienna整流器,采用650V 碳化硅MOSFET和1200V碳化硅二极管。输出采用两组430V电容器,为全桥LLC转换器供电,在初级和次级均使用650V GaN晶体管。

对于800V HVDC系统,其实现AC/DC转换的PSU模块通常采用三相Vienna输入级(PFC),将400V交流电转换为800V交流电,再通过三相隔离式输出级(LLC)将800V交流电转换为800V直流电。输入级(PFC)采用三电平结构,可以提升耐压能力和减少纹波。输入级(PFC)可采用耐压1200V的SiC二极管,输出级(LLC)采用耐压650V及以上的GaN元件,可以实现低导通电阻和高开关频率,减少损耗,提升转换效率。

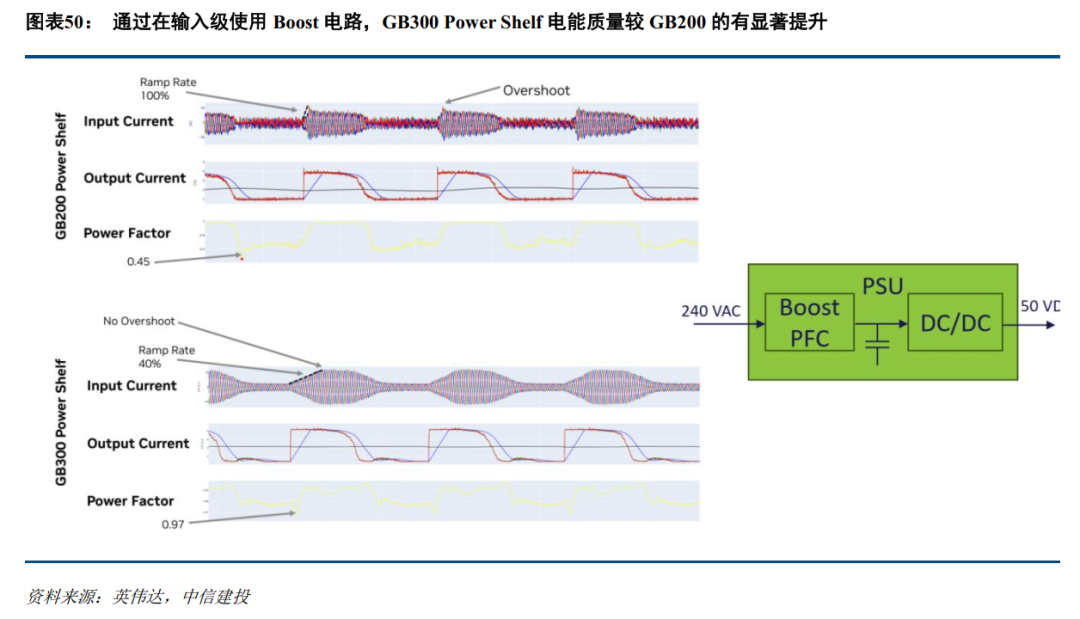

此外,随着芯片功率的提升,对PSU输出电源电能质量的要求也在提高。根据英伟达800V供电白皮书,通过在PSU输入级(PFC)使用Boost电路,大大减轻了输出电流波形的过冲现象,同时将电源功率因数从0.45提升至0.97。

(2)采用宽禁带半导体

功率器件与功率模块在HVDC系统中起到至关重要的作用。传统240V/336V HVDC场景中常采用IGBT或者SiC,而随着电压等级提升至800V,使用宽禁带半导体(如SiC、GaN)能够在更高的开关频率下,实现最佳效率和更高的功率密度以降低损耗与体积,成为AI PSU的理想选择。

800V HVDC 架构中,电压等级升高带来电流减半与线路损耗按平方下降,但要真正把效率、功率密度与可靠性做上去,核心在于功率器件的材料与器件物理。SiC与GaN具备更高的禁带宽度、更高的击穿场强、更低的比导通电阻与更优的高频特性,因而SiC/GaN在高压整流、直流母线与隔离降压等环节显著降低损耗、缩小体积并提升系统可用度。

SiC与GaN等宽禁带半导体器件可用于多个环节并发挥降低损耗、提升安全、缩小体积等优势。

1)整流与一次侧变换:在“13.8 kV AC→800 V DC”的集中整流、PFC/LLC 一次侧与高压 DC-DC 中,SiC MOSFET/模块以低开关与导通损耗、良好热性能支撑高效率与高可靠运行,适配行级/机架级母线与配电。该环节是降低链路损耗与铜耗的关键。

2)机架内隔离降压与负载侧:GaN HEMT 在 800→12/48/50 V 的 DC-DC、中间总线与 POL 中凭借高频软开关与低损耗,显著缩小磁性件与电容体积,提升功率密度与瞬态响应,满足 GPU/CPU 高动态负载需求。

3)固态变压器与中压直转:SST(固态变压器)作为中压到 800 V DC 的关键环节,采用大量 SiC(含 6500/3300/2300/1200/650 V 等规格)以实现高效率、高频化与模块化,是未来设施级配电的重要方向

由此可见,宽禁带半导体SiC与GaN器件将在大功率PSU模块中起到重要作用。

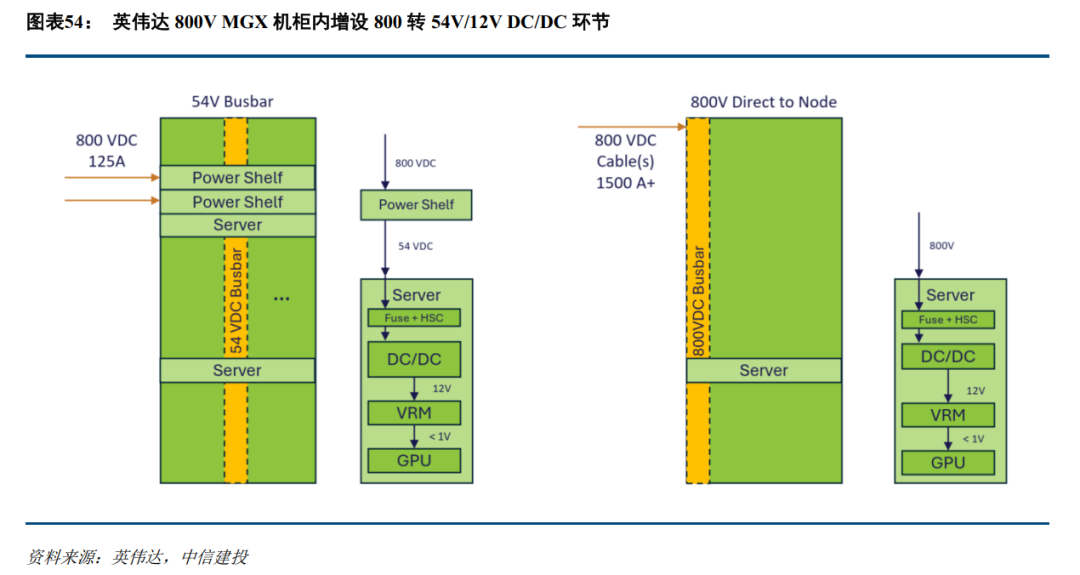

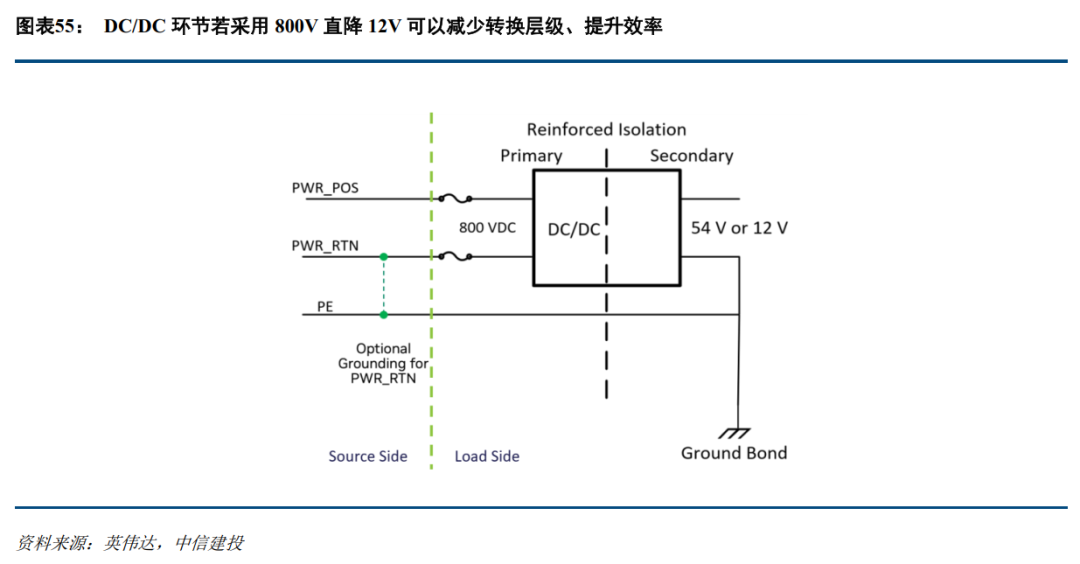

HVDC高压直流输出使得机柜级DC/DC环节成为必需

采用HVDC后,尤其是采用边柜(sidecar)形式的HVDC后,执行AC/DC转换的PSU从计算机柜被移出至HVDC sidecar中,计算机柜内不再含AC/DC环节。但HVDC输出的800V/±400V直流电入柜后,计算卡无法直接利用这么高的电压,需增设800V/±400V转50V/12V的DC/DC环节,安装在原先属于PSU的机柜内部空间中。

在英伟达800V白皮书中,为了减少转换层级和接插件的使用,英伟达建议将DC/DC环节置于尽可能接近GPU的位置,并将HVDC输出的800V直流一步直降12V直流,供GPU周边的VRM使用。通过使用64:1变比的LLC转换器和矩阵变压器,800V直流电可被一步降压至12V直流,这样就省去了800V降50V和50V降12V的环节,可提升转换效率达1个百分点,并节省GPU周边26%的空间。

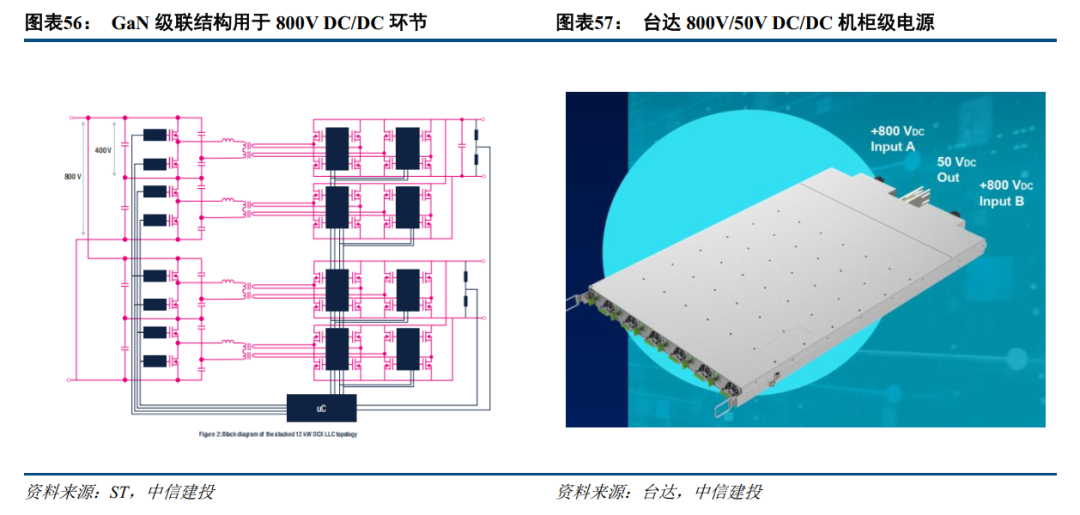

对于800V-50V DC/DC环节,GaN器件已经是实现高密度转换器方案的首选。可以采用GaN器件的级联三相式LLC拓扑结构,通过1MHz以上的开关频率,进一步缩小变压器及周边元器件尺寸;同时级联结构输入端由两个LLC转换器串联,每个由400V电源供电(占800V母线电压的一半),在输出端并联,从而降低GaN器件的耐压要求,并提升电流输出能力。纳微半导体在最近发布的白皮书中,也展示了一款10kW 800 VDC-50 VDC参考设计,在61毫米×116毫米×12毫米尺寸内将800V直流转换为50V直流,效率可达98%。

台达也已推出了机架级的800V DC/DC转换器,单个1U厚度的器件可实现108kW的输出功率,由6个18kW模块组成。

3.3、三次电源:板卡电源垂直布局成为趋势

VRM(Voltage Regulator Module,电压调节模块)是所有高性能计算板卡(如 GPU、CPU 板卡)上的核心供电组件,其作用是将板级的中压直流电(如 TPU 机柜中的 48V)精准转换为芯片核心所需的低压大电流直流电(如 0.8–1.2V),同时保证电压稳定性和瞬态响应速度。其安装位置多位于板卡上,直接围绕在芯片周边,因为位置在一次、二次电源之后,因此被称为三次电源。

在英伟达GB200、GB300中,芯片被安装在Bianca板上,单块Bianca板集成2颗B200 GPU 1颗Grace CPU。Bianca板上一颗GPU由24-32个VRM模块并联供电,一颗CPU则由16-20个VRM模块并联供电。

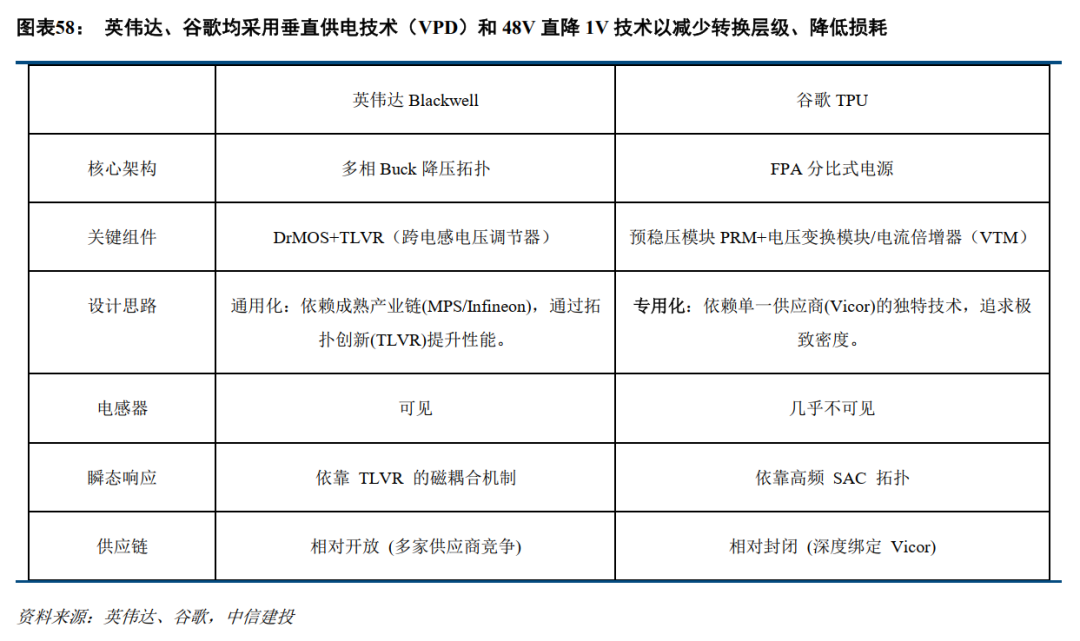

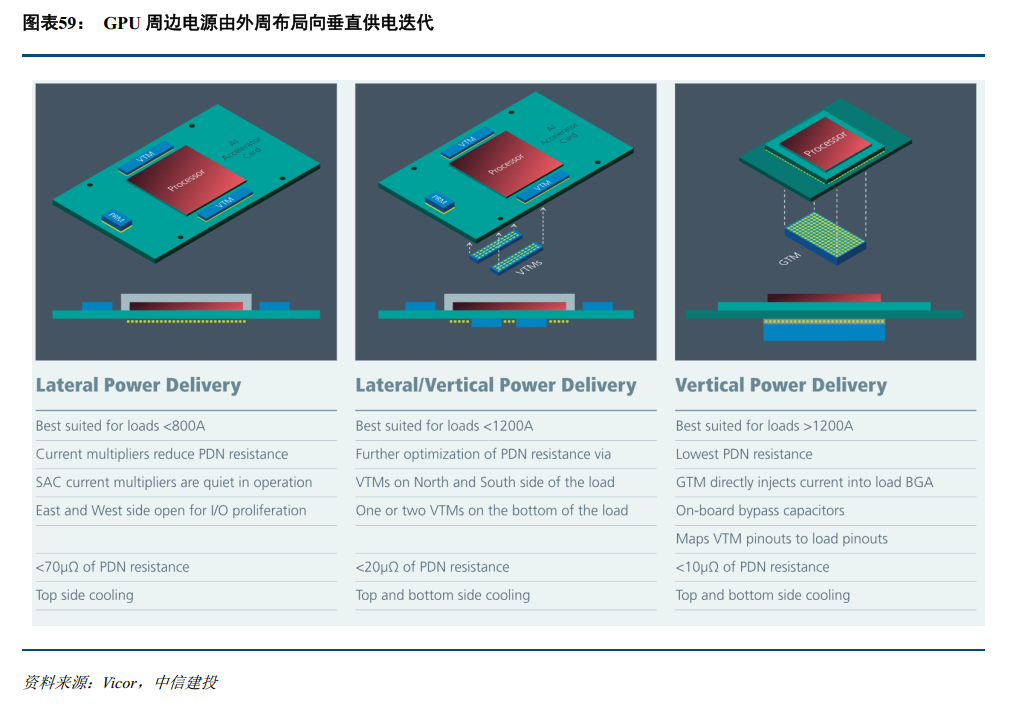

从B200开始,板卡上的VRM开始采用垂直供电技术(VPD),因为芯片面积巨大,如果电流从侧面进入,阻抗太大会导致严重的电压跌落。针对这一问题,B200的Bianca板上VRM不再位于GPU四周,而是直接安装在GPU正下方的PCB背面,电流直接穿过PCB的过孔垂直向上注入GPU核心,供电路径长度大大缩短,并且节省了GPU正面空间用于布置HBM显存和NVLink连接器。同时,为了减少转换层级,Bianca板上的VRM采用了48V直降0.7V的技术,主要由MPS、英飞凌和Vicor提供方案。

谷歌TPU芯片的三次电源方案与英伟达不同,采用FPA架构(主要由Vicor提供),采用预稳压模块(PRM)和电压变换模块(VTM)结合,前者输出一个稳定的、受控的电压,但不进行大幅度的降压;后者为电压变换模块/电流倍增器(VTM)放置在极度靠近TPU芯片的地方,不负责稳压,只负责按照固定比例变压,如将48V直流变成1V,同时电流放大48倍。同时工作在MHz级别的极高频率、采用软开关技术降低开关损耗,使得谷歌的VTM模块体积极小,响应速度极快,可以像积木一样堆叠在TPU旁边。并且谷歌比英伟达更早大规模应用垂直供电(VPD)理念。

3.4、附属环节:CBU、BBU、固态断路器、熔断器等

CBU:提高柜内电能质量的必选设备

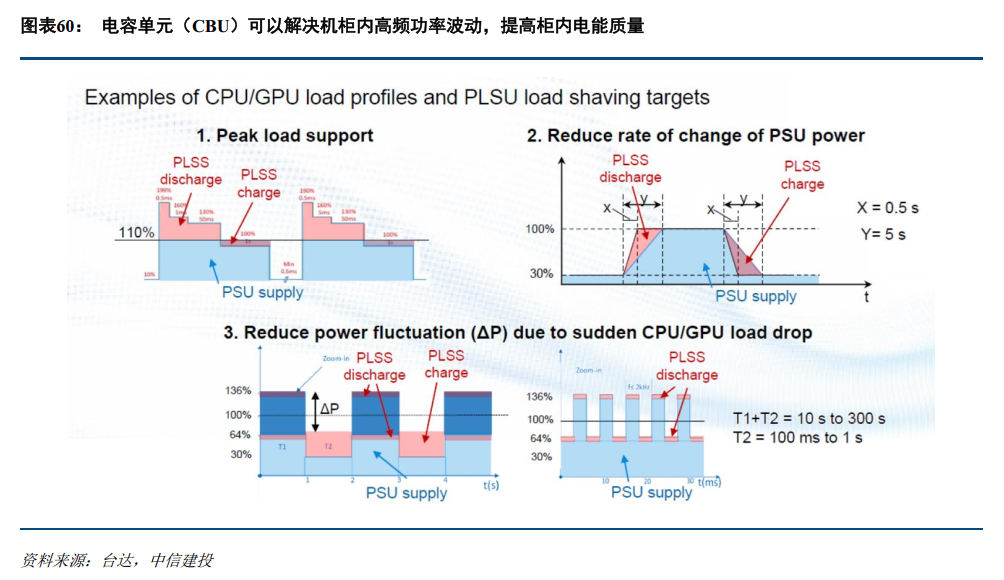

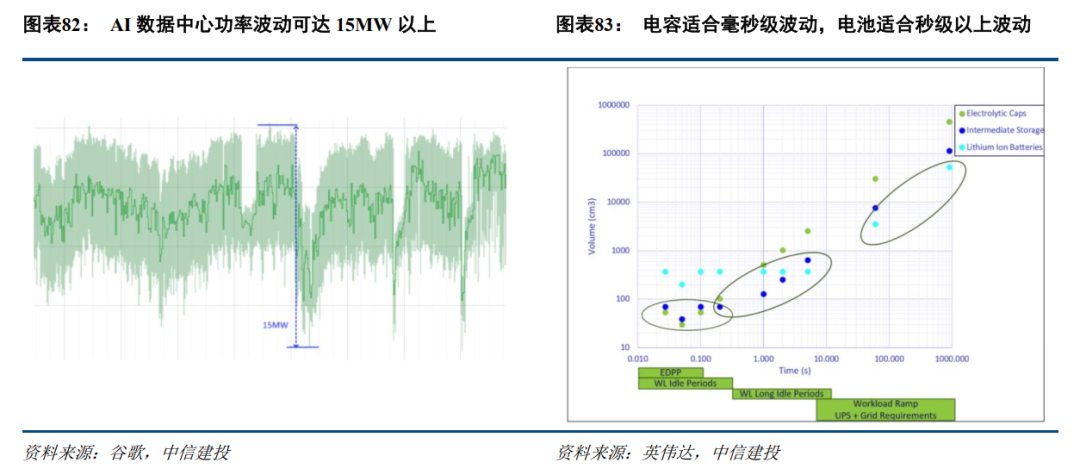

在800V HVDC系统中,典型GPU负荷波动周期可短至100ms,持续1-5s,然后几分钟后进入下一循环。针对数据中心负荷波动的不同周期,英伟达提出了两级储能概念:①电容储能置于机柜内部,以解决100ms以下的波动为主;②电站级储能置于数据中心并网点,可以解决10s及以上周期的波动。

电容备份单元(Capacitor Backup Unit,CBU)是用于提高机柜内部电能质量的设备,可以快速充放电,用于解决数千Hz频率的GPU/CPU负载波动和PSU输出功率波动的问题。用于:

(1) 顶峰支撑;

(2) 降低PSU输出功率的变化率;

(3) 降低CPU/GPU的突然性负载波动。

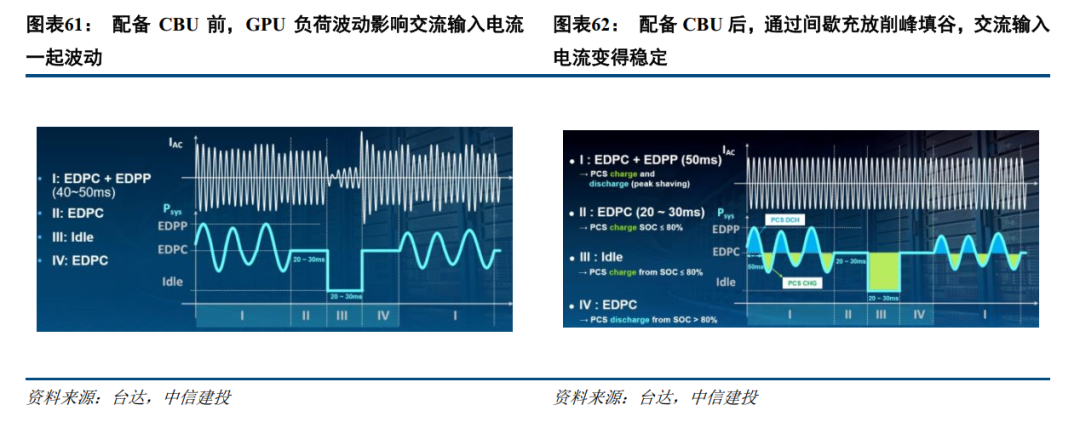

配备CBU后,通过CBU间歇性充放电(时间间隔在数十ms量级),可以有效平抑GPU负荷波动带来的输入电流波动,从而减轻PSU的工作负担,并提高整个机柜的电能质量。

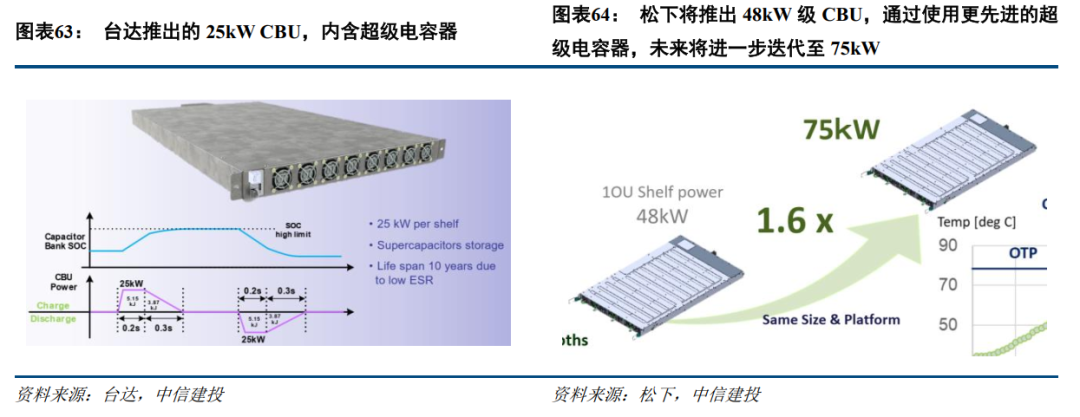

目前,推出CBU较为成熟产品的是台达和松下,台达已推出单体25kW的CBU shelf,目前松下的CBU shelf单体功率也在25-26kW量级。未来,2025年松下将推出48kW级CBU shelf,后续将进一步迭代至75kW。

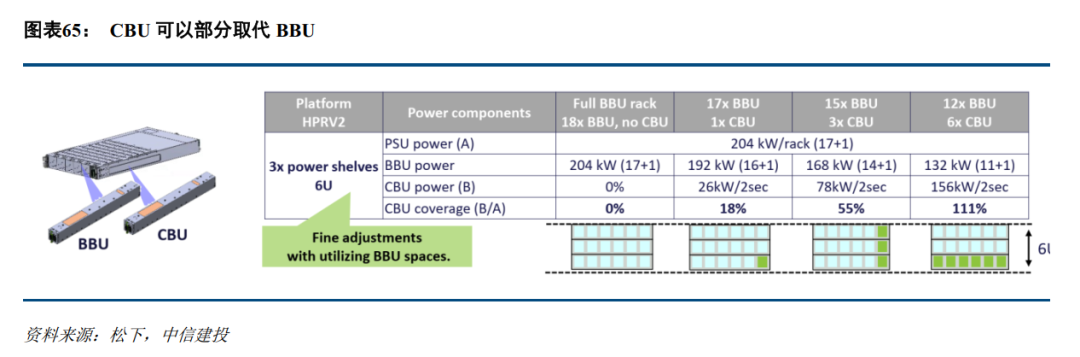

从用量来看,CBU/BBU(Battery Backup Unit,电池备份单元)的功率输出应至少等于PSU的电源功率输出,同时在机柜中,CBU可以部分取代BBU的备电功能,两者可以互换使用,,如一个符合HPR V2标准的机柜,其电源(PSU)输出功率为204kW(每个PSU12kW,17个PSU 1个冗余),正常情况下也应配备18个输出功率为12kW的BBU单元,但在实际应用中可以用CBU部分取代BBU,如下图中,最多可以用6个CBU取代6个BBU,形成12个BBU 6个CBU的组合。

CBU内部的核心零部件为超级电容器,是拥有高能量密度的电化学电容器,比传统的电解电容容量高上数百倍至千倍不等,其容量和性能介于电解电容和蓄电池之间。超级电容的吞吐速度可比电池快得多,充放电周期也远多于蓄电池。但超级电容器也有缺点,除成本高于主流电池,在性能方面它还面临着峰值功率密度低(最高30 kw/kg)、能量密度低(约10 wh/kg)、工作电压低(小于 3V)的挑战,核心原因在于其电极材料和电解质无法承载高压。

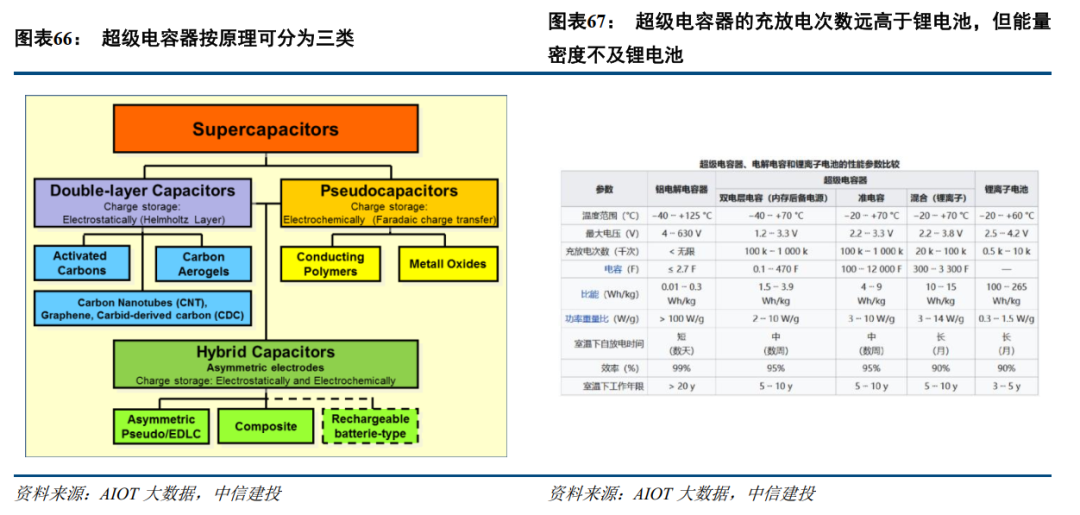

超级电容器按其储能原理可分为三类:其一为静电双层电容器(EDLC),其储能原理在于电极表面与电解质界面形成亥姆霍兹双电层,通过电荷分离实现能量存储;其二为电化学赝电容器,电极材料多选用金属氧化物或导电聚合物,通过氧化还原反应、离子嵌入或电化学吸附等电化学反应实现;其三为混合型电容器,其结构包含两种特性迥异的电极:一个主要呈现静电电容特性,另一个则主要表现为电化学电容特性,从而综合两种储能机制的优势。

目前,国内企业江海股份、中天超容已实现EDLC成熟量产,循环寿命达 30 万次以上,宽温范围 - 30℃~ 75℃,适配工业与电网场景。上海奥威新一代混合超容能量密度达 140Wh/kg,居国际领先。思源电气2017 年增资烯晶碳能,掌握干法电极、单体 / 模组核心技术,整合超容、锂电、混合超容,推出 600Ah 大电芯兼容平台,适配发电 / 电网 / 用户侧全场景,2025 年获车企定点,实现汽车电子量产配套。推出EDLC 超级电容单体,具备高功率密度,适配电网调频、SSC 静止同步调相机等毫秒级响应场景。思源电气还推出HUC 混合超级电容模组:融合 EDLC 与 LIC 优势,兼顾能量密度与循环寿命,用于储能调频、AIDC 备用电源、车载电源等。

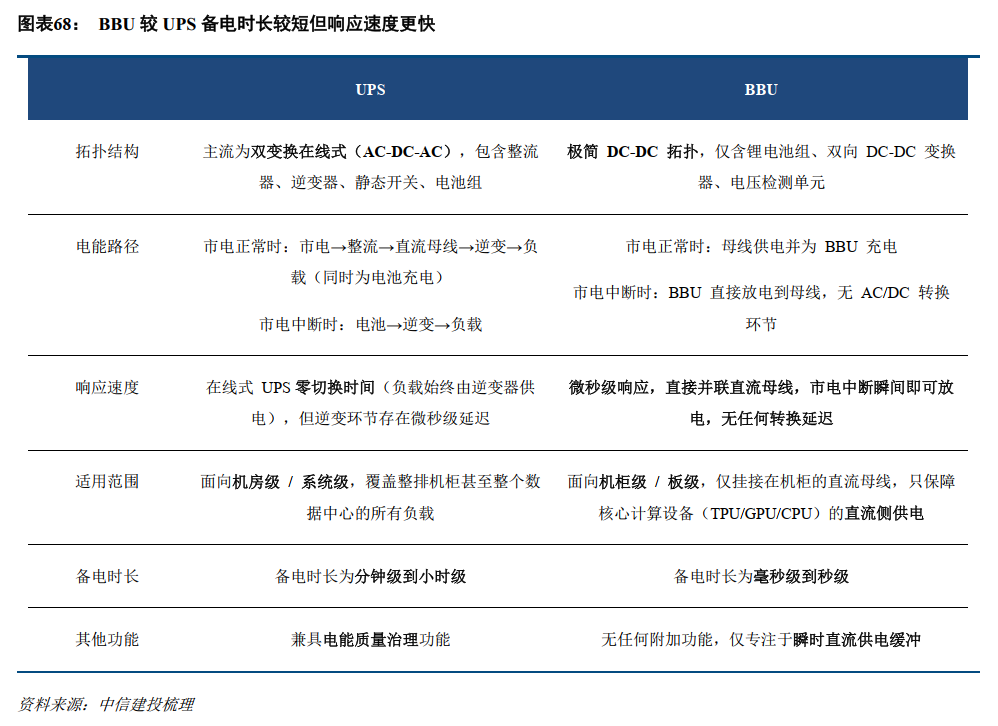

BBU:柜内备电环节

BBU主要用于备电,类似于UPS中的蓄电池,不同之处是随着机柜功率的逐步变大,UPS的长时间(15min到30min)备电变得不再经济,AI数据中心更倾向于用布置在机柜周边(或机柜内部)的BBU取代UPS的部分功能。为了响应尽可能快,BBU直接挂载在机柜的直流母线上,采用锂电池以提高放电倍率,同时为了节省成本和空间,往往只具备十几秒到几十秒的备电时间。

BBU的功率通常与机柜内电源(PSU)的输出功率1:1配置,并与PSU并联在直流母线(目前通常为50V)上。为了便于布置,BBU形态上也采用类似Power Shelf的BBU Shelf形态,并且功率上与Power Shelf对应。在PSU正常供电时,BBU处于待机状态,断电后BBU接受到断电信号启动,输出直流电使得母线电压维持在50V,直到再次来电后BBU进入待机或充电状态。

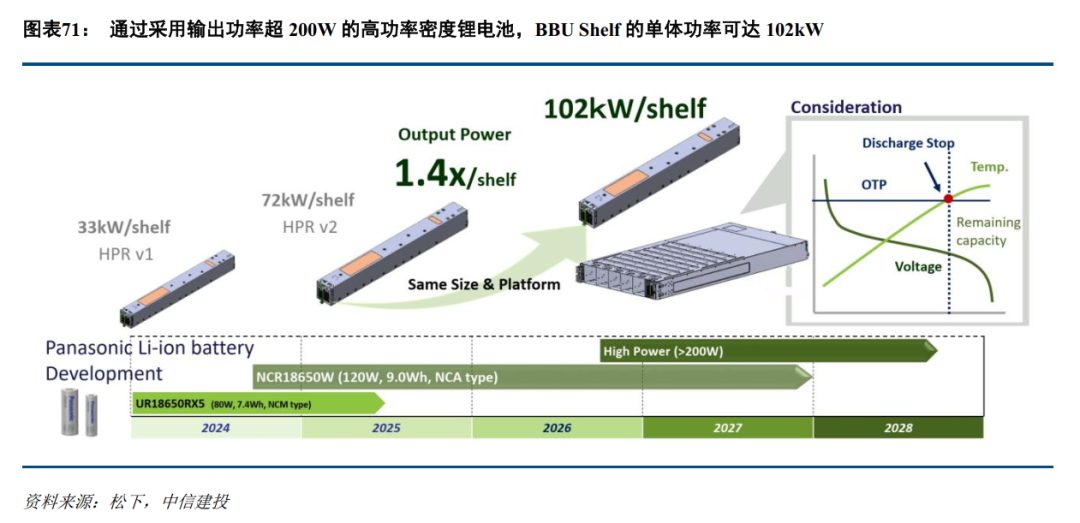

BBU内部采用锂电池供电,为保证高功率输出,通常采用三元圆柱电池,目前多采用18650规格的圆柱电池,随着机柜功率的提升,也逐步开始采用21700等更大容量的电池。目前,松下在BBU Shelf和BBU所用的三元圆柱电池方面居于领先地位,根据松下在OCP大会上的资料,目前松下的BBU Shelf输出功率72kW,符合 HPR v2标准,未来通过采用更高能量密度的三元圆柱电池(预计为21700规格),单颗电池输出功率达到200W,成组为BBU Shelf后,单个Shelf可以输出102kW。

松下能够自产BBU内部的三元圆柱电池,同时也直接生产BBU Shelf,完成三元圆柱电池→电池Pack封装→BBU Shelf制造的闭环。但目前更多的是三个环节分开,即三星、松下等电芯生产商将电芯销售给AES-KY、顺达科技、新盛力等台企进行电池Pack封装,再交付给台达、光宝等电源企业最终制造BBU Shelf,形成一条产业链。目前,随着AI算力的快速增长,传统供应链体系被打破,蔚蓝锂芯等国产三元圆柱电池厂商进入BBU产业链,并进入到北美云厂的供应链名单。同时,麦格米特等大陆电源企业也推出了自己的BBU Shelf产品。

蔚蓝锂芯推出多种倍率型圆柱电芯,包括采用全新无极耳技术的21700-40XG、21700-50XG等产品,在马来西亚投资的电池工厂2025年也已完成投产,共5条产线,应对海外圆柱电池需求,其中还包含1条无极耳电池产线。

从用量来看,BBU的输出功率应与Power Shelf的输出功率相等。以B200 NVL72机柜为例,其电源配置采用8×33kW Power Shelf,共264kW,若采用输出功率为80W的18650电池,约需3300颗,单颗电池价值量约为10元;若采用输出功率为200W的21700无极耳电池,约需1320颗,单颗电池价值量约为20元。但如上节所述,机柜中BBU、CBU可互换,以麦格米特推出的1MW Power Rack为例,电源输出共14组72kW Power Shelf,CBU BBU一共27组,只需保证总功率达到Power Shelf输出总功率即可。

固态断路器:应对HVDC直流电难以开断的最佳选择

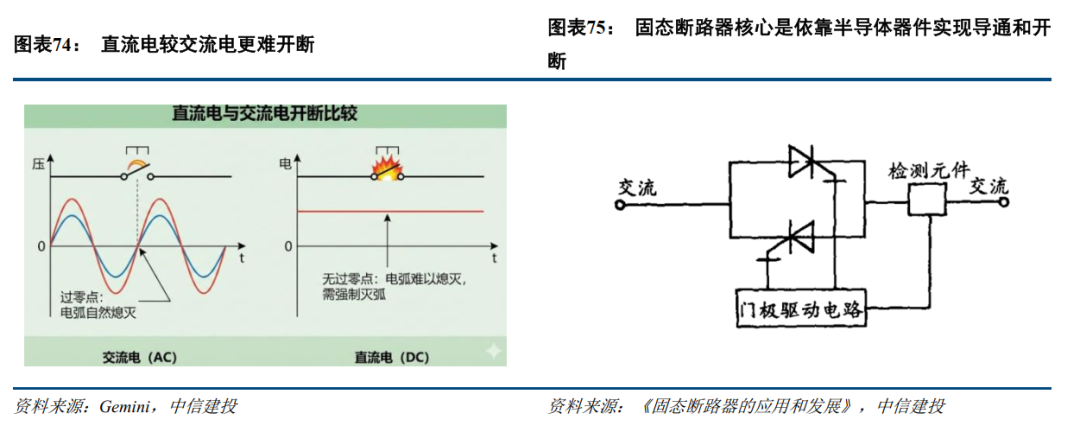

数据中心广泛应用HVDC等直流供电技术后,因直流电无过零点,存在开断难度较大的问题,若采用传统机械开关,将导致拉弧问题,电弧难以熄灭,而交流电则可以在电流过零点开断从而自然灭弧。

固态断路器是通过半导体器件替代传统机械触点实现电路通断与保护的新型电力设备,核心是利用半导体的电可控开关特性,结合传感、控制与绝缘散热设计,实现无电弧、快响应、长寿命的电路保护功能。固态断路器关断时间仅微秒级,远超机械断路器(毫秒级),能有效抑制短路电流峰值。数据中心和PCS中广泛使用的固态电力电子设备(如服务器电源单元 PSU、UPS 中的转换器、PCS 中的变流器等)对故障电流极其敏感,这些基于半导体的设备无法承受超过几微秒 (µs) 的故障状态。因此固态断路器尤其在直流配电(如船舶、电动汽车)中优势明显。

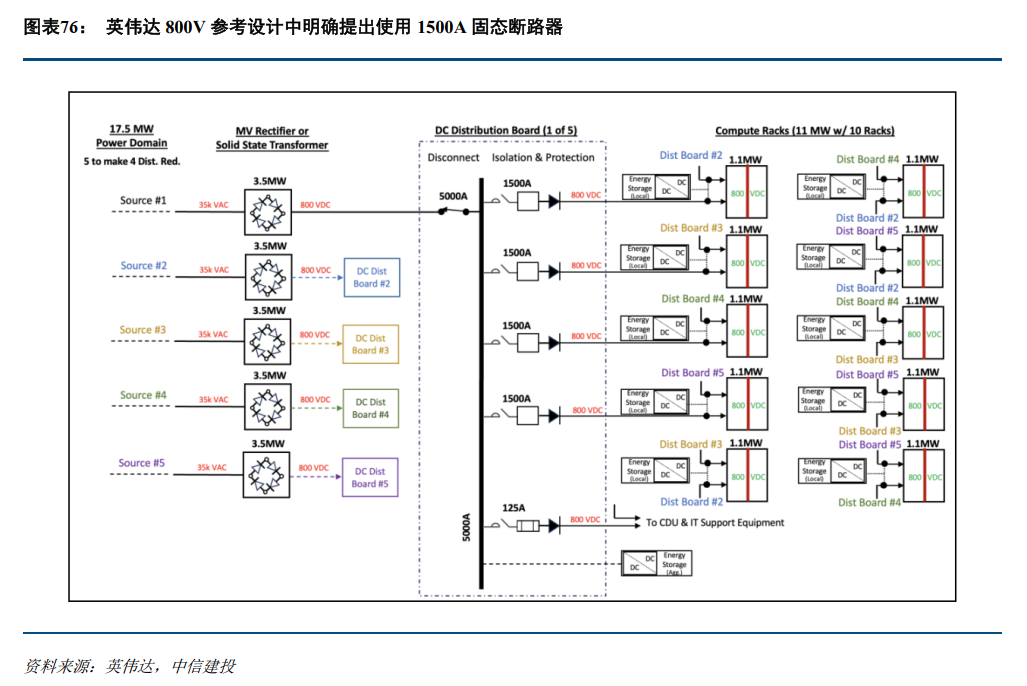

英伟达在800V供电白皮书中给出了设计参考案例,其中为了保证安全输送800V电源,明确提出在直流配电环节使用1500A固态断路器、阻塞二极管,以及故障保护装置,每个1.1MW机柜使用一只1500A固态断路器进行保护。

固态断路器的核心是利用半导体器件的可控导通和关断特性来管理电路通断。当系统正常运行时,半导体器件处于导通状态,允许电流通过;一旦检测到过流、短路或故障,控制电路会迅速关断器件,切断电流。整个过程由微控制器(MCU)或数字信号处理器(DSP)实时监控和驱动,实现精准保护。

SiC半导体因其高击穿场强、耐高温和低开关损耗,成为固态断路器的理想选择。SiC器件可比传统硅器件提供更快的开关速度(无尾电流)和更高效率,尤其在高压大电流场景下表现优异。

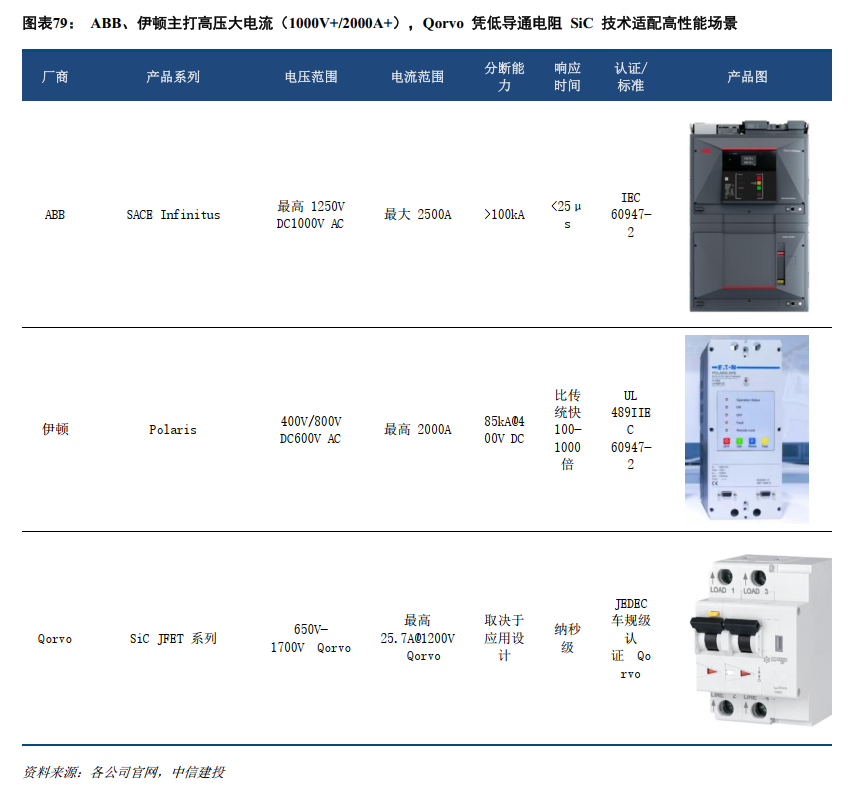

在国际固态断路器市场中,高压大电流领域以ABB SACE Infinitus和伊顿Polaris系列为代表,电压可达1000V 、电流达2000A ;高性能应用场景下,Qorvo SiC JFET技术领先,导通电阻低至4mΩ,适配高频高效率需求。

国内厂家方面,泰永长征凭借 MBS1-2500 系列在高端市场与国际巨头 ABB、伊顿形成竞争;赛晶科技和山东泰开在特定高压领域各有所长;上海京硅、广东福德等在中低压市场提供差异化解决方案;良信股份近期推出800V AIDC架构固态产品,产品实现百万级电气寿命、us级无弧分断、100KA短路分断性能、0.5s级高精度计量和99.9%的运行效率,系统电压等级DC750V至DC1000V、电流等级250A及以下,覆盖智算DC800V直流系统200KW及以下场景应用。

熔断器:电路安全的最后防线、走向高压智能化趋势

熔断器作为被动、超高分断能力与“最后防线”的安全器件,作用是在极端短路时快速、可靠地切断故障电流,保护昂贵的电力电子与母线系统;同时,800 V直流属于高压直流,对灭弧与限流能力要求远高于交流或低压直流,这使得熔断器成为高可靠直流系统的标配选择。

熔断器可安装在1)上游主干与配电馈线:作为整条800 V DC母线的分段与后备保护,覆盖极端短路风险,守住安全底线;2)电池/储能与PCS直流端口:在BESS/PCS等双向能量流支路配置熔断器,利用其限流与快速分断特性,保护变流与电池模组安全;3)机架级高压直流入口:在机架或行级800 V接口设置熔断器,作为对下游DC/DC与负载的前置隔离与后备保护,缩小故障影响范围。

熔断器与固态断路器各有分工。熔断器负责“极限分断/兜底”,固态/机械断路器负责“选择性、可复位、频繁操作”的常规保护与控制联动。通过时间-电流协调与分区选择性,实现“就近、快速、可控”的故障隔离,既发挥SSCB/机械开关的速度与可维护性,又保留熔断器在极端工况下的高可靠分断能力。

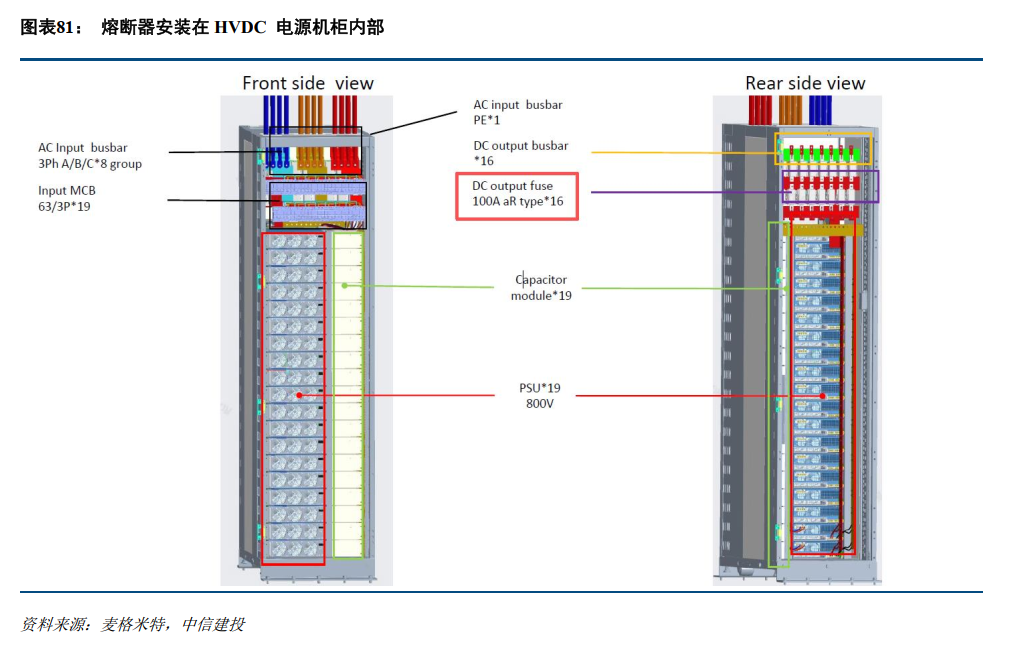

以上图为例,熔断器可布置在HVDC电源柜的直流出口,输出一共16条直流母线,共装设16只熔断器。

3.5、储能系统:有效弥补北美电力缺口,并网新规下的必然选择

英伟达提出,在AI数据中心运行时,典型GPU负荷波动周期可短至100ms,持续1-5s,然后几分钟后进入下一循环。针对数据中心负荷波动的不同周期,英伟达提出了两级储能概念:①电容储能置于机柜内部,以解决100ms以下的波动为主;②电站级储能置于数据中心并网点,可以解决10s及以上周期的波动。

数据中心需要其电源输出能够适应其功率的迅速波动,然而电网却希望接入在上面的负荷尽可能平稳、可预测。随着AI数据中心单体功率越来越大,电网公司希望数据中心负荷能够具备灵活性、可控性和可预测性,保证电网的稳定性,同时避免输变电设施的过度建设。

英伟达在白皮书中提出,目前并网审批已经成为数据中心建设的主要障碍之一。原因是数据中心执行AI训练任务时GPU负载高度同步,将引起电网电压和频率波动超出限值,破坏电网安全,或者直接导致电网公司推迟或拒绝数据中心项目的接入。这种情况下,电池储能系统(BESS)布置在数据中心并网点附近,可以提供负荷平滑、构网支撑、断电保护等作用。

特斯拉使用自己的Megapack储能系统在数据中心中进行了试验,表明Megapack可以降低70%以上的电网负荷波动。同时,可以减轻负荷波动导致的发电机功率输出波动、稳定电网频率,并减轻发电机轴承的有害震动。

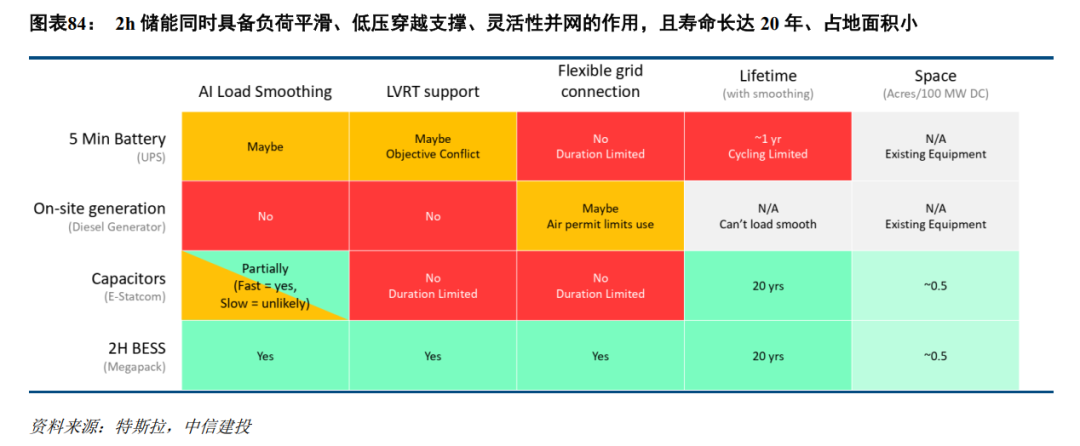

与UPS、柴发、电容器等手段相比较,特斯拉认为2h电池储能系统在AI负荷平滑、低电压穿越支撑、灵活并网方面都具备优势,而其他手段只具备1-2种功能,且电池储能系统还具备寿命长、占地小的优势。同时,Fluence在其25财年Q4季报说明会上也认为,电池储能系统有助于提升数据中心的并网灵活性、能够作为数据中心的备用电源,还可以提升电能质量、平滑负荷波动。其中,Fluence指出并网灵活性是数据中心配置储能最重要的驱动力,配储后数据中心才能满足电网的可用性要求,能够保证数据中心不会对电网造成负面影响,从而加快并网程序的推进。

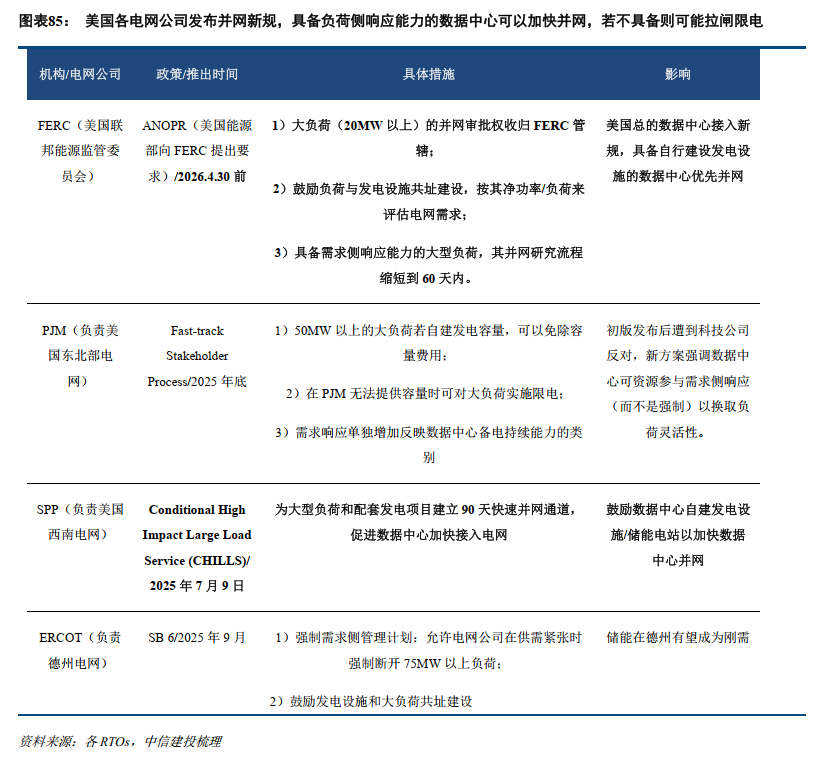

针对美国数据中心爆发式增长,大型负荷接入电力系统将对安全可靠性造成影响,美国能源部(DOE)致函美国联邦能源监管委员会(FERC),要求启动新并网规则的制定,以“加快大型负荷的并网”。此前主要矛盾在于,新建发电设施的并网流程由FERC管辖,而大型负荷的并网则由各州自行负责,因此存在明显的脱节。美国能源部的信件认为大型负荷的管理方式应与发电厂一致,且均应由FERC进行管辖,确保大型工业负荷和数据中心能够及时、无歧视地接入电力系统。特别提到,若负荷具备灵活性且可削减(即需求侧响应能力),其并网研究(并网前的必备流程)应在60天内完成。因此若数据中心配置储能,作为大型负荷就具备了需求侧响应能力,能够加快并网流程的实施。目前FERC正就此事进行政策制定,预计将于2026年4月30日发布。

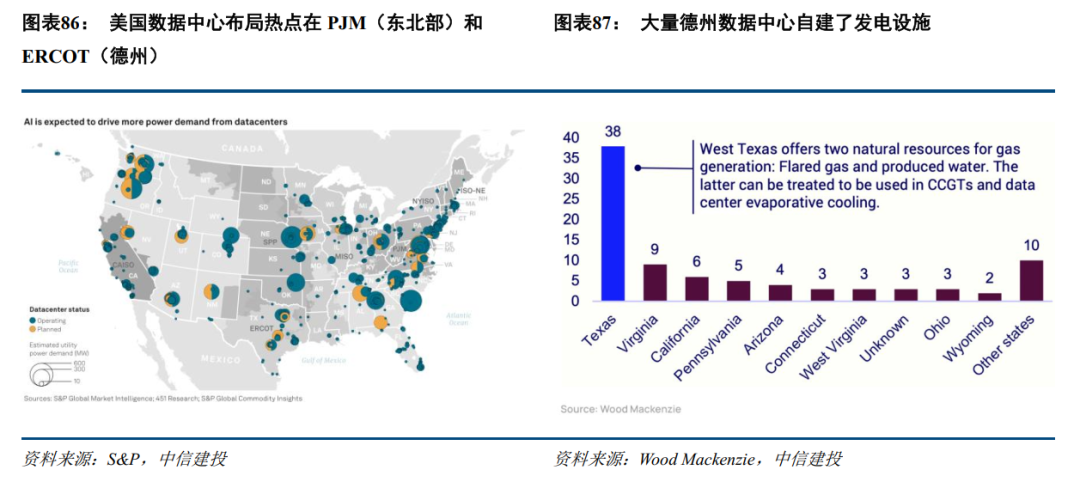

根据Wood Mackenzie的US data center pipeline Q3统计,截至10月中旬,美国数据中心项目规划装机容量达到245GW。这些项目以及超大规模数据中心签署了可再生能源协议,大多集中在得克萨斯州。2025年以来,全美超过四分之一的项目规划装机容量都集中于德州,当地的储备项目容量从第一季度的35GW,累计至第三季度已实现达到67GW,几乎翻番。同时,根据PJM(美东/中大西洋)发布的2025年长期负荷预测,到2030年夏季峰值负荷将增加约 32 GW,其中几乎全部增量都来自数据中心。ERCOT(德州)则显示大型负荷并网队列在一年内翻了4倍,达到约226GW,其中73%-77%为数据中心,尽管其中可能有大量“投机性”申请,存在泡沫可能。

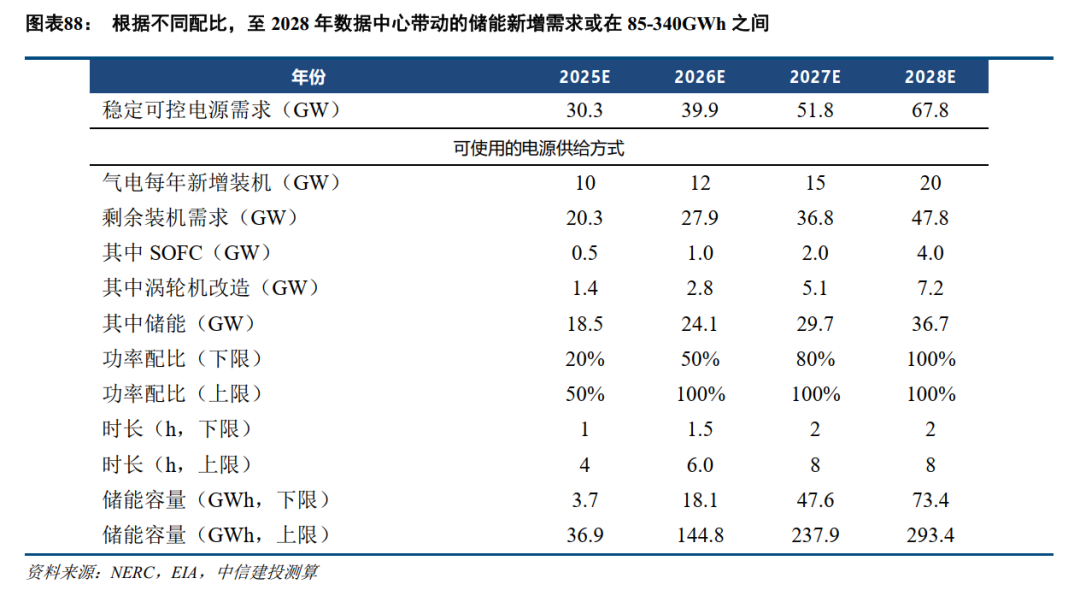

我们此前已在报告《数据中心拉大美国电力装机需求,光储、SOFC是目前可行的解决方案》和《再论AIDC配储是解决北美电容量缺口的必然选择》中详细论述了北美缺电现状。即使考虑SOFC、退役航发改燃机后,对储能的需求仍高达85-340GWh之间(2028年新增量),取值浮动范围较大,主要因未来配储功率、时长比例不确定。若未来美国采取高比例绿电直供方式为数据中心供电,时长有望取到6-8h;即使只是起到加快并网、改善电能质量的作用,时长也需达到2-4h。

1)需求方面:海外、国内云厂商资本开支不及预期;海外、国内先进AI芯片出货量不及预期;终端算力需求不及预期等。

2)供给方面:先进芯片产能不及预期;关键功率半导体产能不及预期等。

3)政策方面:算力支持政策不及预期;能耗、环评、土地审批不及预期;项目指标审批不及预期等。

4)国际形势方面:AI芯片进口受阻;国际贸易壁垒加深等。

5)市场方面:竞争格局大幅变动;竞争加剧导致设备单价迅速下降;运输等费用上涨。

6)技术方面:技术降本进度低于预期;技术可靠性难以进一步提升等

VIP复盘网

VIP复盘网