关税贸易战背景下,美国核心半导体设备和材料厂商应用材料、拉姆研究、科磊、杜邦等公司的半导体设备、材料将受到影响,导致上游的半导体设备、材料等进口成本增加,也会提升国内的晶圆厂采购国产设备、材料的意愿,国产替代进程有望进一步加速。

在半导体产业链环节中,材料处于上游环节,是行业关键支撑基石。

半导体核心材料具备国产替代和景气度较高双重逻辑。

行业数据看,2025年2月全球半导体销售额为549.2亿美元,连续16个月同比正增长。

寻找产业链细分材料赛道,主要有电子化学品、电子特气、靶材、光掩膜版、第三代半导体材料、膜材料等细分领域。

自主可控是本轮贸易战核心主题,在之前的文章中,我们梳理过半导体国产替代三大核心赛道(模拟芯片、EDA、半导体IP)、半导体设备关键零部件、半导体设备产业链等环节。

本文重点梳理解析半导体材料相关核心赛道。

01

电子特气

电子特种气体被誉为电子工业的“血液”,其纯度要求极高(通常需达到6N级以上),直接影响芯片的性能、良率和可靠性。

在半导体应用中,覆盖半导体制程多个环节,且种类繁多。

按用途分为掺杂气体、外延气体、离子注入气体等七类,核心品种包括三氟化氮(NF₃)、硅烷(SiH₄)、磷烷(PH₃)和砷烷(AsH₃)等。

行业壁垒:高纯度电子特气的生产需要先进的提纯和检测技术;认证周期长,客户对气体供应商的认证周期长达2-3年,市场进入壁垒高。

竞争格局:全球电子特气市场呈现出显著的寡头垄断格局,主要由欧美和日本企业主导。空气化工、林德、液化空气和太阳日酸等企业占据主导地位,形成了高度集中的市场份额分布。

国内特种气体企业已在市场中占据一定份额,在产品多样性和纯度标准方面国产替代空间广阔。

以华特气体、金宏气体、雅克科技、中船特气、昊华科技、和远气体和南大光电为代表的企业在不同种类的细分气体领域皆有突破。

芯片制程技术的提升持续推动电子特气纯度要求的进一步提高,新兴应用领域(如第三代半导体、先进封装等)将带动新型电子特气的需求。

02

湿电子化学品

湿电子化学品,也称超净高纯试剂或工艺化学品,是指主体成分纯度大于99.99%,杂质离子和微粒数符合严格要求的化学试剂。

半导体前道用湿电子化学品中,需求量最大的是硫酸和双氧水,各占总需求的25%左右。

其次是光刻胶配套试剂(包括显影液、稀释液、剥离液等),约占半导体前道工艺用湿电子化学品需求的20%。

行业壁垒:纯度要求极高,通常需达到G1-G5等级(SEMI标准)技术门槛高,涉及精密提纯、检测和包装技术,且生产设备、检测仪器等成本高昂。

国产化率:目前国内6英寸及以下晶圆加工所用的湿电子化学品的国产化率已经超过80%。8英寸晶圆产品加工所用的湿电子化学品国产化率正在不断提升,12英寸晶圆产品所用的湿电子化学品国产化率非常低。

竞争格局:国内厂商中,江化微的湿电子化学品已成功导入多家12英寸半导体晶圆厂,稳步提升国产化水平;晶瑞电材的双氧水、硫酸、氨水产品符合SEMIG5标准,半导体用量最大的高纯湿化学品将整体达到国际先进水平,主导产品已获中芯国际、华虹宏力、士兰微等国内半导体客户的采购。主要厂商还包括上海新阳、格林达、巨化股份、光华科技、新宙邦、兴发集团、多氟多、安集科技、雅克科技、飞凯材料、中巨芯、华融化学等。

未来全球晶圆产能的提升及晶圆尺寸的增大、先进制程工艺的发展,都将带来湿电子化学品需求量的上升。

光刻胶

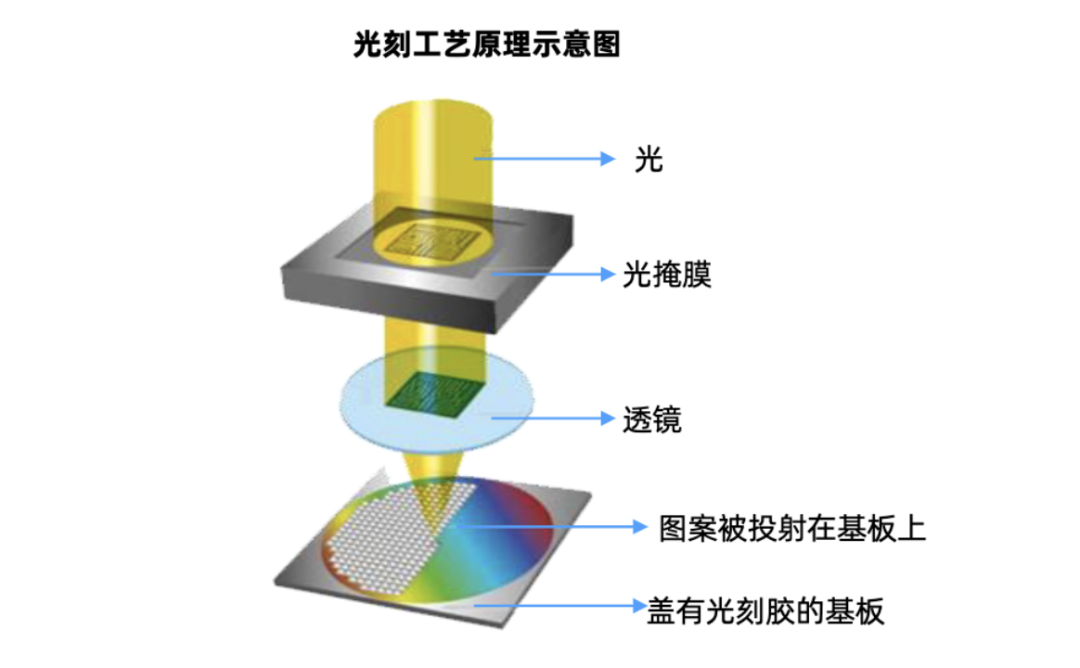

光刻胶是光刻工艺中的核心耗材,对芯片制造良率影响较大,一般需与配套试剂配合使用。

应用领域主要为半导体产业、面板产业和PCB产业。

从成本结构来看,光刻胶树脂成本占比接近50%,其次添加剂(单体)成本占比约为35%,光引发剂及其他助剂成本占比15%。

半导体光刻胶在光刻胶中技术指标要求最高,可分为g线/i线/KrF/ArF/ArFi和EUV光刻胶。

中国G/I线光刻胶部分国产替代,KrF/ArF/EUV光刻胶主要依赖进口。

本土企业如晶瑞电材(苏州瑞红)、彤程新材(北京科华)和华懋科技(徐州康博)南大光电、晶瑞电材和上海新阳等少数几家已在G/I线、KrF和ArF光刻胶领域取得一定进展,但EUV光刻胶技术仍处于空白状态。

CMP抛光材料

化学机械抛光(CMP)是制造集成电路的核心技术。

CMP工艺中的主要设备是CMP抛光机,主要耗材包括抛光液、抛光垫、清洗剂和调节器等。

抛光液与抛光垫为CMP工艺核心耗材,占据CMP耗材细分市场的80%以上。

CMP抛光垫全球市场竞争格局高度集中。

美国陶氏杜邦(DowDuPont,现拆分为陶氏化学和杜邦,但CMP业务仍属原陶氏杜邦体系)长期占据全球抛光垫市场70%-80%的份额,处于绝对主导地位。其他公司包括美国Cabot、日本Fujibo、美国TWI公司等。

目前国内CMP耗材的国产化率不足20%,尤其在高端领域(如14nm及以下制程)仍高度依赖进口。

关键企业突破:安集科技抛光液掌握核心技术,全球市场份额约7%,是国内唯一实现大规模量产的企业,产品覆盖钨、铜、钴等多种金属抛光液,并逐步拓展至先进制程(如7nm、5nm)。鼎龙股份抛光垫率先打破海外垄断,国内市场份额约20%,全球市场份额约5%-8%。其他产品抛光液、清洗液等也开始量产,逐步形成平台化布局。上海新阳、江丰电子、华海清科等也在积极布局CMP耗材领域,市场份额较小。

随着国内晶圆厂扩产和供应链安全需求提升,CMP耗材的国产化率有望在未来3-5年内提升至30%-40%。

靶材

半导体制造对溅射靶材的金属纯度要求极高,通常需达到99.999%(5N)或更高,杂质占比需控制在0.001%(10ppm)以下。

超高纯溅射靶材主要用于晶圆制造环节,其为通过磁控溅射、多弧离子镀或其他类型的镀膜系,在适当工艺条件下溅射在基板上形成各种功能薄膜的溅射源。

半导体芯片行业用的金属溅射靶材,主要种类包括:铜、钽、铝、钛、钴和钨等高纯溅射靶材,以及镍铂、钨钛等合金类的溅射靶材。

先进制程以铜靶与钽靶的配套为主,在14nm及以下制程中,铜作为互连层的导电材料,钽作为阻挡层材料,以防止铜扩散到硅基底中,这种搭配已成为主流。

竞争格局:全球半导体靶材市场高度集中,日矿金属(NipponMining&Metals)、霍尼韦尔(Honeywell)、东曹(Tosoh)和普莱克斯(Praxair,现属林德集团)四家企业占据了全球80%的市场份额。

国内靶材供应商江丰电子已实现5N及以上纯度靶材的量产,部分产品达到国际先进水平,对标霍尼韦尔,产品包括铝钯、钛靶、铜钯等;有研新材产品包括12寸高纯金属靶材,在靶材制备和提纯技术上具有自主知识产权;阿石创、隆华科技等也在积极布局半导体靶材领域。

光掩膜版

掩膜版占半导体材料市场规模的比例约为12%,仅次于硅片和电子特气。

掩膜版是微电子制造的图形转移母板,是平板显示、半导体、触控、电路板等行业生产制造过程中重要的关键材料。

作为光刻复制图形的基准和蓝本,掩膜版是连接工业设计和工艺制造的关键。

掩膜版在半导体生产中的应用:

半导体和平板显示为两大主要应用领域。

半导体掩膜版:在最小线宽、CD精度、位置精度等重要参数方面的要求,均显著高于平板显示、PCB等领域掩膜版产品,其制造过程需要经过多次曝光工艺,需满足先进制程(如7nm、5nm)的精度需求。

竞争格局:半导体掩膜版生产厂商可以分为晶圆厂自建配套工厂和独立第三方掩膜厂商两大类。

先进制程晶圆制造厂商所用的掩膜版大部分由自己的专业工厂内部生产,如英特尔、三星、台积电、中芯国际等公司的掩膜版均主要由自制掩膜版部门提供。

对于28nm以上等较为成熟的制程所用的掩膜版,芯片制造厂商为了降低成本,在满足技术要求下,更倾向于向独立第三方掩膜版厂商进行采购。

独立第三方半导体掩膜版:美国Photronics、日本Toppan和日本DNP三家公司共占八成以上的市场规模,市场集中度较高。由于半导体掩膜版具有较高的进入门槛,国内半导体掩膜版主要生产商仅包括中芯国际光罩厂(中芯国际的自建掩膜版部门,主要满足内部先进制程需求)、迪思微(原无锡华润微电子光罩厂,国内领先的独立第三方掩膜版厂商,产品覆盖0.13μm及以上制程)、中微掩膜(专注于高端掩膜版研发,已实现28nm制程的量产)、龙图光罩(提供多种制程的掩膜版解决方案,客户包括国内多家晶圆厂)、清溢光电、路维光电(以平板显示掩膜版为主,半导体领域拓展中)、中国台湾光罩等。

先进封装材料:环氧塑封

环氧塑封料是半导体封装的关键材料。

HBM、Chiplet等先进封装技术对封装材料的性能要求极高,将拉动EMC和填料价值量大幅提升。

芯片设计公司和封装厂商对供应商的资质要求极高,需具备长供应历史、优良市场口碑和产品验证记录,因此进入门槛较高。

环氧塑封料的主要成分可分为聚合物、填料、添加剂三类,各种成分中占比最大的两种为填料以及环氧树脂。

竞争格局:全球市场主要由日本信越化学、住友电木、日立化成等外资厂商主导,市场集中度较高。

国内厂商市场份额主要由华海诚科、衡所华威、长春塑封料、北京科化、长兴电子所占据。

细分类型来看,我国环氧模塑料在TO、DIP等中低端封装产品已实现规模量产,由内资厂商主导;在QFP、QFN、模组类封装领域已实现小批量供货,以华海诚科为代表的国内公司产品质量已与外资厂商相当;衡所华威在传统封装领域具有较强竞争力;长春塑封料、北京科化、长兴电子等在中低端封装领域占据一定市场份额。

VIP复盘网

VIP复盘网