在新能源汽车、消费电子等领域对高性能电池需求迫切的背景下,固态电池凭借安全性高、能量密度显著提升及快充潜力大等优势,成为全球电池技术前沿热点与关键突破方向。负极材料作为固态电池核心组成部分,其性能直接决定电池整体表现。传统液态锂电池受限于能量密度、安全性及快充瓶颈,难以满足未来更高要求,而固态电池以固态电解质替代液态电解质,从根本上解决易燃易泄露隐患,为能量密度提升开辟新路径,推动负极材料体系深刻变革。短期看,石墨与硅碳负极凭成熟技术与良好性能占据主流,其中硅基负极因理论比容量远高于石墨,成为重要发展方向;锂金属负极拥有极高的理论比容量以及最低的电化学势,能够使电池能量密度实现质的飞跃,尽管面临体积膨胀、锂枝晶生长等技术难题,但随着研究深入与突破,其商业化应用曙光已现。

本研报深入剖析固态电池负极行业,从行业背景出发,详细阐述传统液态锂电池的痛点以及固态电池各方面的优势,分析了政策与市场需求对固态电池的驱动作用。接着,全面梳理了负极材料体系,包括硅基负极、锂金属负极等不同材料的性能特点、技术优势与应用前景,重点探讨了锂金属负极的制备方法与改性方案。最后,研报梳理了负极路线的进展与行业格局,剖析了代表性公司的业务布局与技术优势,并对市场规模进行了预测。旨在为读者提供详实、前瞻的研究支持,助力推动行业发展。

01

行业背景

1、传统液态锂电池三大痛点制约产业升级

(1)电池当前瓶颈之一

能量密度局限,直接影响续航。锂离子电池能量密度定义为电池单位质量可释放的电能。受限于当前材料体系的物化性质,传统的锂电池能量密度已逐步逼近上限。能量密度直接决定电池的轻量化水平和续航能力——因此更高的能量密度意味着在同等质量或体积下可存储更多电能,从而显著优化终端应用使用体验(如电动交通工具减重降耗、消费电子轻薄化)。在未来,电动交通工具和消费电子对电池续航的要求将会进一步提升,能量密度将成为电池市场应用的长期关注点。

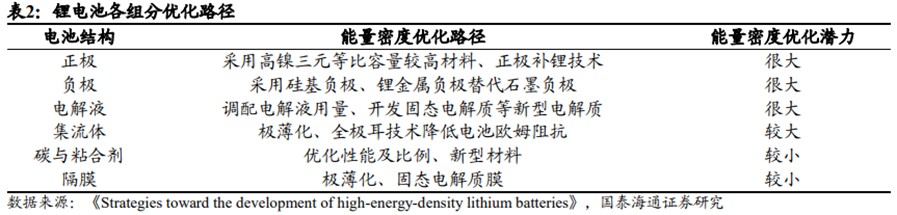

能量密度优化路径分电极材料和结构优化两条路径。根据《Strategies toward the development of high-energy-density lithium batteries》报告,提升电池能量密度意味着电池质量体积减少,同时储存电能增大。因此,优化能量密度的两条路径为:1.提升电极的比容量,比容量定义为单位质量的活性材料能放出的最大容量,提升电极比容量可提升电极单位质量的容量,因此电池在相同的质量的情况下,电极可放出的电量将有效提升,从而实现电池能量密度的提升。例如采用硅碳负极、高镍三元正极是当前比较有效的提升电池体系能量密度的措施。2.优化电池结构,合理优化电池内部组分的结构占比,例如采用固态电解质优化掉隔膜和电解液,合理调控各个组分的重量和厚度,可以使电池在有限的质量下放出更多的能量。当前固态电解质 硅碳/锂金属负极 高镍三元是锂电行业向高能量密度技术迭代的首选方案。

(2)电池当前瓶颈之二

安全性痛点凸显,液态电解质体系成风险根源。锂离子电池的电解液的主要成分为可燃烧的有机物碳酸酯类(一般包括EC、PC、DMC等),在较高温度会发生热失控,碳酸酯类电解液的燃点通常较低,在小于200℃下很容易发生燃烧,电池在发生碰撞、使用老化等情况下,液态电解质体系的隔膜将会被机械外力或者锂枝晶刺穿,导致电池短路热失控,电解液发生泄露、燃烧。动力电池有更多的活性物质的质量和更高的充放电功率,且电池包处在相对密封环境,发生内部燃烧容易导致剧烈爆炸等危害,受到重点关注。

(3)电池当前瓶颈之三

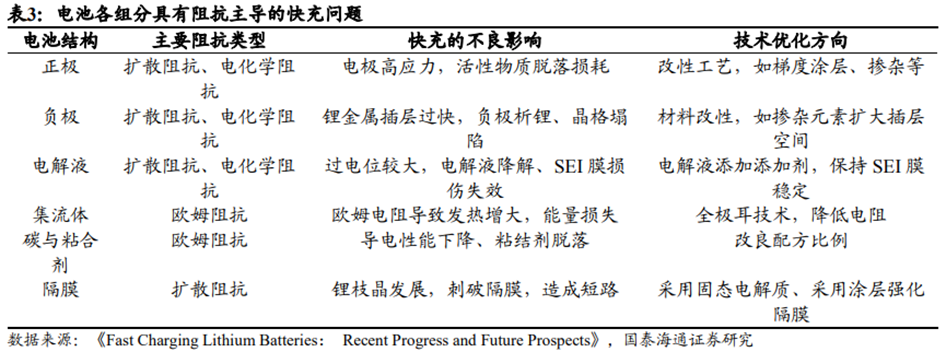

快充性能不足,影响使用效率。锂电应用场景中,消费领域和动力领域对快充要求较高。充电速率决定了电池的使用效率,锂电池的充电倍率提升意味着短时间可以充电更多的电量。根据《Fast Charging Lithium Batteries:Recent Progress and Future Prospects》报告,电池存在活化阻抗、欧姆阻抗、扩散阻抗,这体现在电化学反应动力学机理层面,对快充性能起决定作用的是电池的内部阻抗。电池在大功率充电时,锂离子大量插层、迁移,需要电池体系较小的阻抗保证锂电池容量的相对稳定。《Solid electrolyte interphases in lithiummetal batteries》报告指出,在快充时,锂离子迁移速率受电解液扩散阻抗和电极界面阻抗限制,易导致负极析锂和SEI膜损伤。正极和负极扩散阻抗、负极过电位析锂风险及电解液SEI膜界面损伤演化是快充性能的主要制约,需通过材料改性和工艺优化等方向缓解,核心在于降低电池的欧姆阻抗、电化学阻抗、扩散阻抗。

2、固态电池安全性和能量密度优势突出,突破现有液态电池瓶颈

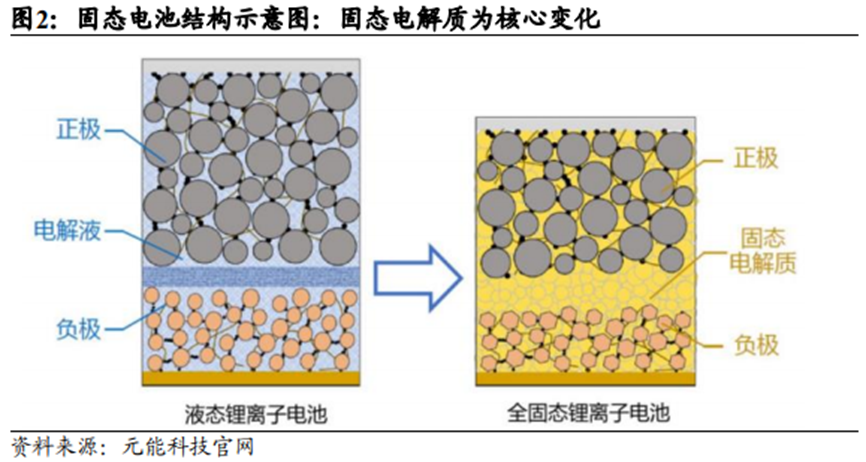

固态电池指的是锂电池中采用固态电解质的电池。电池中电解质的主要作用是传输锂离子,同时隔绝电子的通过。在充放电过程中,锂离子在不同电位下表现为穿过电解质和隔膜对正极和负极的嵌入/脱嵌的趋势来实现能量的存储和释放。固态电池采用固态的电解质替换了传统的液态电解质,作为传输锂离子的介质,固态电池和传统液态电池具有相同的电化学原理。

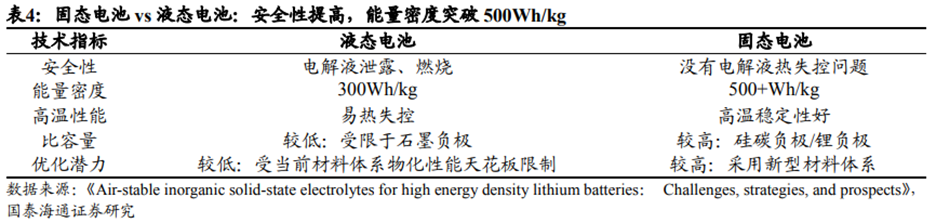

固态电池可提升电池安全性。当前电池的安全问题主要集中在电解液的易燃、泄露等问题。液态电解液的主要成分为可燃烧的有机物碳酸酯类,一般包括EC、PC、DMC等,在较高温度会发生热失控,碳酸酯类电解液的燃点通常较低,在小于200℃下很容易发生燃烧,电池在发生碰撞、使用老化等情况下,液态电解质体系的隔膜将会被机械外力或者锂枝晶刺穿,导致电池短路热失控,电解液发生泄露、燃烧。由于固态电解质的燃点高、固态电解质不流动,因此固态电解质有着穿刺不起火、不泄露电解质、不燃烧的优势,固态电解质可从根本上解决电解液带来的安全性问题,大幅提升电池安全性。

固态电池在能量密度可超500 Wh/kg,远超液态极限。固态电解质替换了传统的电解液和传统隔膜,可以使电芯更加轻薄。因此在相同质量的电池中,可以放入更多的活性电极材料,固态电池能量密度可以突破当前的液态电池极限(300Wh/kg),已有企业制成能量密度500 Wh/kg的电池样品,固态电池的应用有望大幅提升电动的续航水平并降低充电频率。

当前固态电池在快充方面有一定缺陷,但有着明确的优化路径。固态电解质和电极间是固-固接触界面,容易产生接触不良、电池阻抗不均匀、界面反应不均匀的情况,当前在固态电池技术中采用加压、纳米化分散等工艺可以有效改良这种界面问题,技术突破路径较为明晰,未来固态电池的快充性能有望得到提升。

3、政策与需求双重驱动,固态电池技术落地势在必得

电池安全将成为未来电池发展的的重点方向。近期发布的GB38031-2025《电动汽车用动力蓄电池安全要求》强调电动汽车电池的安全性。新国标将于2026年7月正式实施。新国标首次将“不起火、不爆炸”设为强制要求。传统锂离子电池由于有电解液问题,较难满足规定,下一代更加安全的电池技术落地迫在眉睫。应用固态电解质可以更好地满足新国标对于安全性的要求。

国家层面资金扶持,加速行业发展。工信部和财政部牵头,或投入60亿元鼓励全固态电池相关技术研发,有望显著加速固态电池行业发展进程,刺激材料和设备放量。

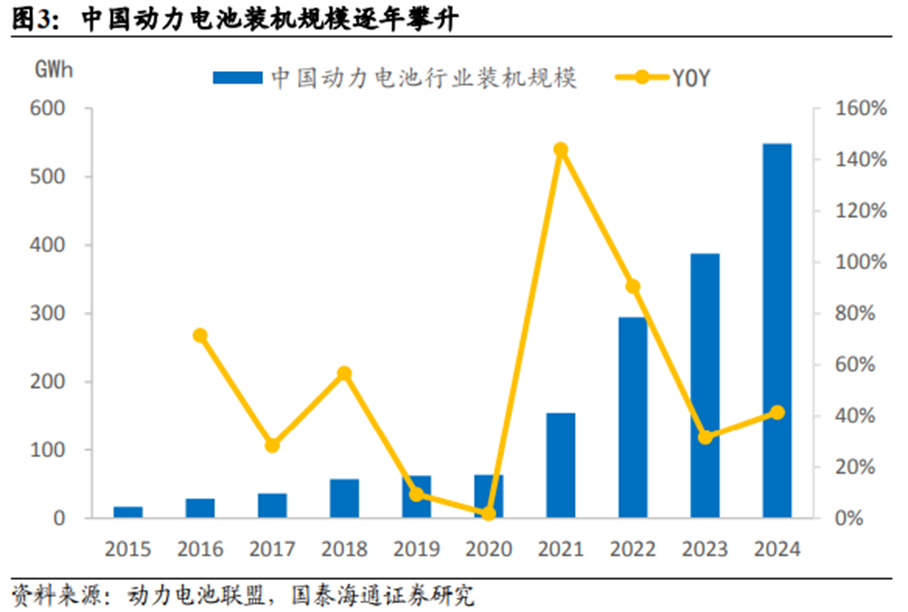

动力电池市场规模逐年快速攀升。根据EVTank,2024年全球锂离子电池出货达1545.1GWh,其中动力电池1051.2GWh。根据中汽协乘联会,2025年第一季度中国新能源车的产量和销量分别为318.2万辆和307.5万辆,同比分别增长50.4%和47.1%,依旧保持较快增长。固态电池技术符合新能源汽车对于长续航、高安全性的需求,潜在市场空间巨大。

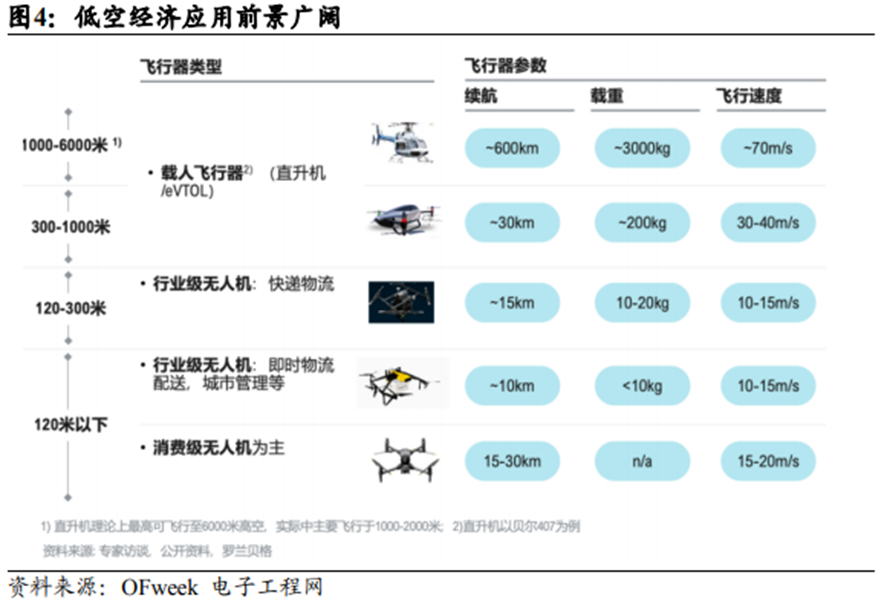

低空经济的发展将明显带动固态电池需求。低空经济2024年首次写入政府工作报告,明确为“新增长引擎”;全国超20省份或地市积极响应,发布低空经济三年行动方案。当前传统液态电池不能满足低空装备的能量密度和安全性。低空经济对飞行器的能量密度和安全性要求进一步提升,有力促进固态电池的产业化进程。

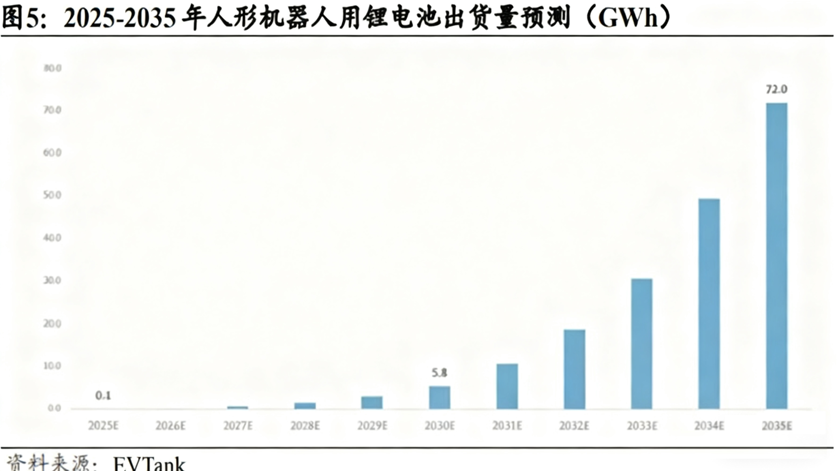

人形机器人发展或助推固态电池需求。人形机器人发展面临的关键瓶颈是“充电一小时,工作两小时”的续航困境。传统锂电池受限于能量密度和安全性,难以满足需求,而固态电池因具备高能量密度、高安全性及长寿命等优势,被视为突破续航难题的终极解决方案。根据EVTank《中国人形机器人行业发展白皮书(2025年)》,预计2025年人形机器人用锂电池的市场规模将超过1亿元。随着人形机器人在工业领域、服务和家庭领域等多场景应用的加深,2035年将同步带动人形机器人用锂电池出货量达到72GWh,市场规模达到360亿元。

4、半固态电池已量产,产业往全固态推进

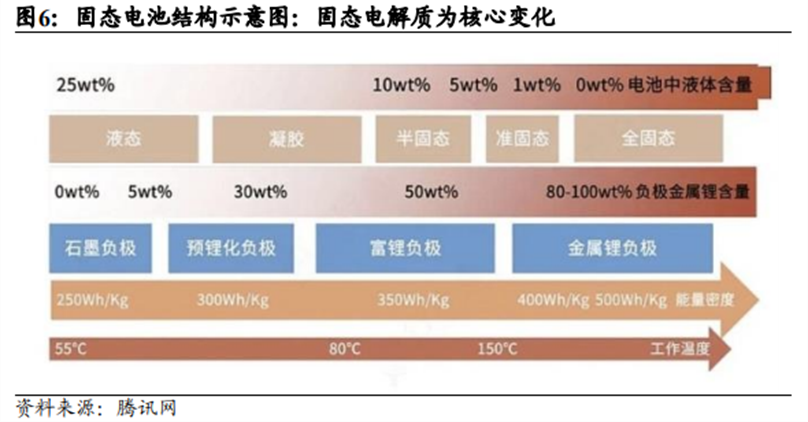

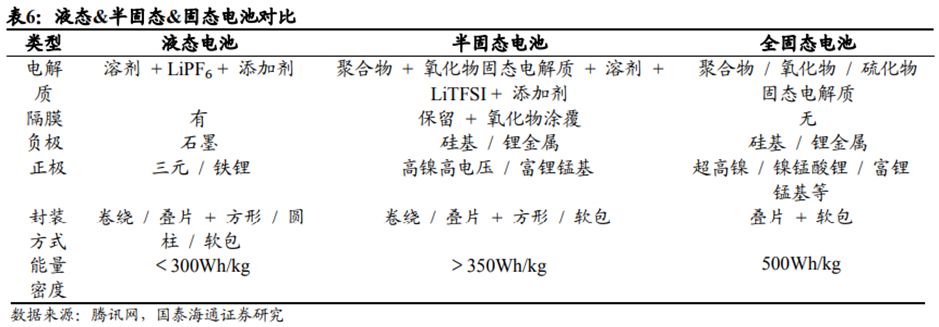

固态电池包括全固态电池和半固态电池,半固态过渡,全固态是终极目标。固态电池分为:半固态、准固态和全固态,它们的液体含量分别是5-10wt%、0-5wt%、0wt%(液态为25wt%)。半固态电池是在固态电解质材料的基础上补加液态电解质来改良离子传输性能,是介于液态电池和固态电池的过渡技术;全固态电池是不含有任何液态电解质成分的固态电池,是未来固态电池体系终极的目标,由于当前全固态电池还存在较多的技术瓶颈,半固态电池技术将率先落地;全固态电池技术当前正在集中技术突破和中试线加速落地,未来将会有较大的增量机会。

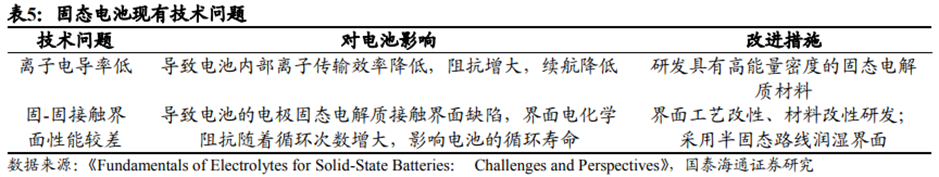

技术瓶颈 成本高为固态电池现有瓶颈。1)固态电解质离子电导率低,当前的固态电解质路线离子电导率为10-8-10-3S/cm,远低于传统液态电解质的离子电导率(10-2S/cm)。2)固态电解质固-固接触界面性能较差,成为电池稳定性的一大问题。由于固态电解质和电极是采用固固接触,因此在电池循环过程中界面会出现应力损伤演化趋势,导致电解质界面缺陷失效,界面阻抗增大。

电解质为液态和固态电池核心区别,正负极隔膜集流体等未来或均有变化。液态电池电解质采用液态电解质,半固态目前主要采用聚合物 氧化物固态电解质外加液态电解质,全固态电池目前技术路线未定,或采用聚合物、氧化物、卤化物和硫化物固态电解质,其中,硫化物为当前认可度较高方向。隔膜方面,液态和半固态电池隔膜均有保留,未来全固态电池或取消隔膜。负极方面,先从石墨负极到硅基负极,最后到锂金属负极。正极材料方面,高镍三元为半固态电池主流,未来全固态电池后,新型材料,富锂锰基、镍锰酸锂等或均有应用。集流体方面,泡沫铜作为三维多孔、均匀互联的金属材料,由于其制备成本低、导电性好、高安全性、超充性能优异,有望成为半固态/固态锂电池的负极集流体。同时,若全固态电池使用硫化物电解质,由于硫化物易腐蚀铜集流体,或采用镍基集流体。

02

负极材料主要体系

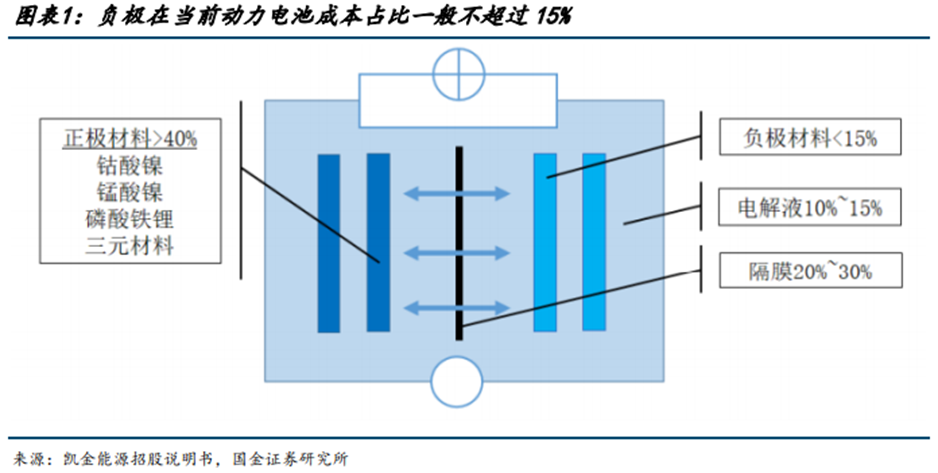

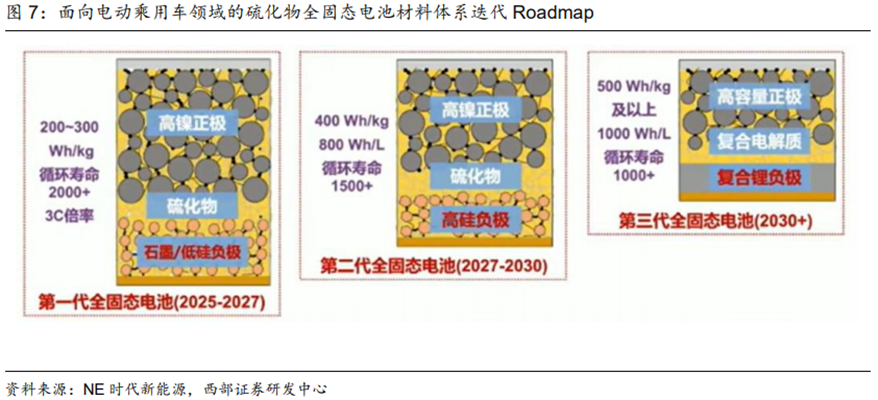

负极材料直接影响电池容量、首效、循环等性能。负极材料系先由负极活性物质、粘合剂和添加剂混合制成糊状均匀涂抹在铜箔两侧,再经干燥、滚压形成。负极材料作为锂电池不可或缺的重要组成部分,直接影响锂电池的容量、首次效率、循环等主要性能,在动力电池成本中占比一般不超过15%。

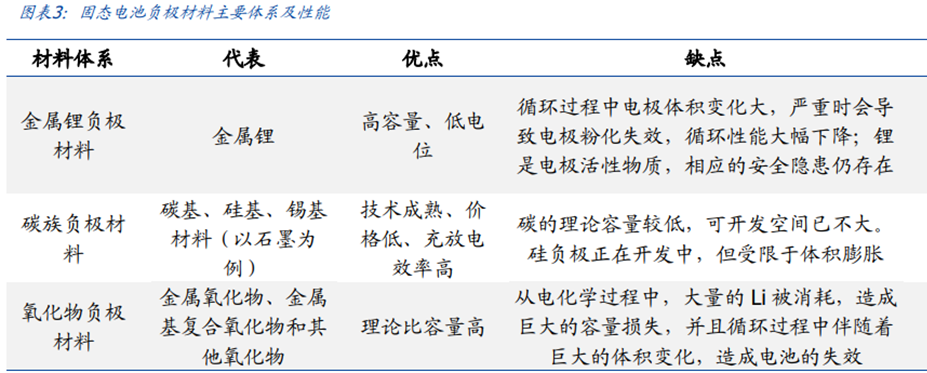

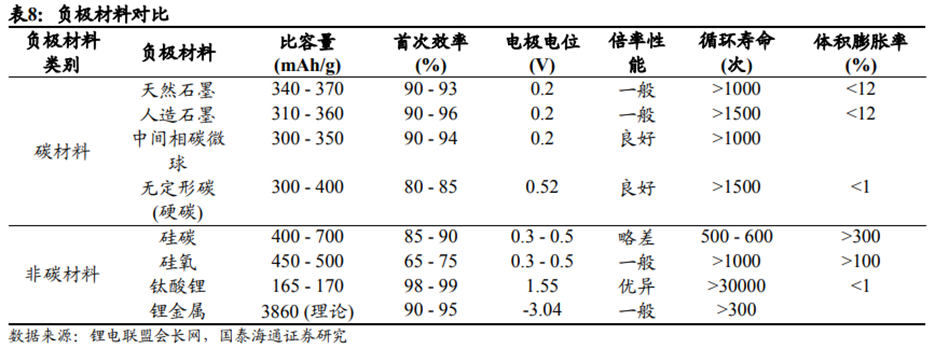

固态电池负极短期以石墨和硅碳为主,长期预计将使用金属锂。固态电池负极材料体系包括了以石墨为代表的碳族负极,这种材料技术成熟,充放电效率高,短期内将会是固态电池的主流,但预计长期则会被具有更高容量的金属锂负极所替代。而氧化物负极材料虽然有较高的比容量,但是其可能会在电化学过程中消耗Li,从而或将导致电池的容量发生损失以及形态发生变化。

1、硅基负极比容量高于石墨,固态电池中掺硅比例提升是趋势

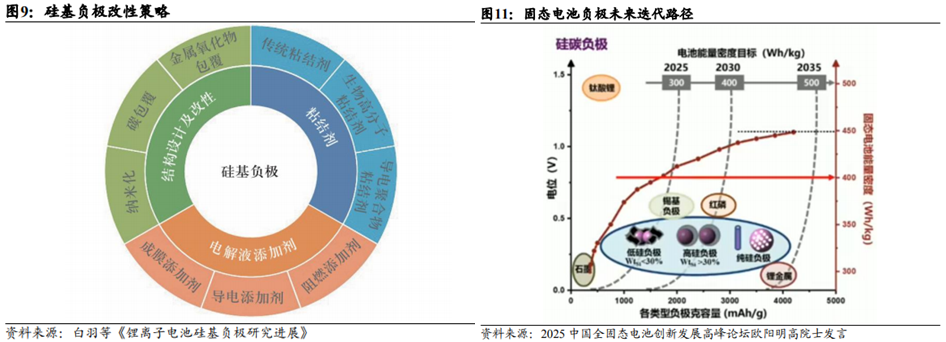

硅基负极的理论比容量高,已在消费电子领域应用,未来有望在动力电池领域放量。传统的负极材料石墨的循环性能好,但理论容量低;而硅基负极理论比容量高,Si完全锂化至Li4.4Si时理论比容量可达到4200mAh/g(约为石墨的10倍)。硅基负极主要问题是体积膨胀,以及因此造成的首次库伦效率和循环寿命降低。碳包覆和金属氧化物包覆是优化硅基负极电化学性能的两种可行策略。硅基材料在固态电池中的应用也是进一步挖掘固态锂离子电池性能潜力的重要策略。未来,固态电池体系下可通过更强力学性能约束界面从而进一步缓解膨胀问题。

掺硅比例不断提升,2030年前固态电池负极仍主要看硅基负极。当前硅碳在负极的添加比例仅为5%-10%,固态电池体系下,负极掺硅量有望提升,充分发挥其高比容优势。能够认为,短期(在电池能量密度在400Wh/kg之前)负极主要看硅碳负极,此后,锂金属负极或为主流。

2、突破限制,锂金属负极为长期技术演进方向

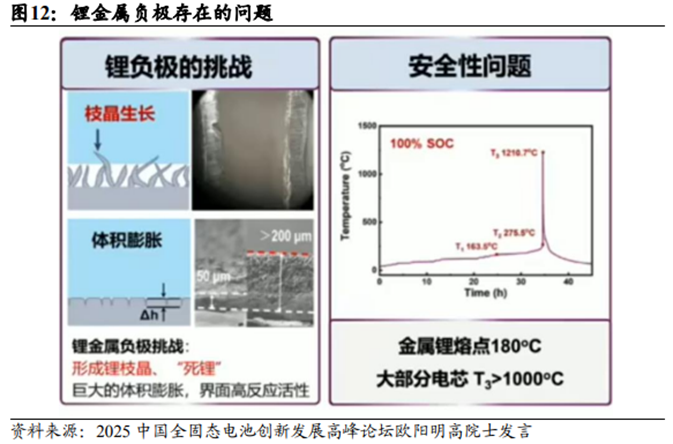

锂金属负极理论比容量达3860mAh/g,是未来极具前景的负极技术路线。锂金属负极的理论比容量(3860mAh/g)远高于传统石墨负极(372mAh/g),同时,其有最低的电化学势(-3.04V相对于标准氢电极,放电能量=放电容量×平均放电电压,正负极电压差越大,电池的比能量越高)和较小的密度(0.534g/cm3),可使电池的能量密度进一步提升。在固态体系下使用锂金属负极更安全,锂金属负极应用的一大阻力是锂单质易燃易爆,同时熔点较低,在液态体系下难以应用,而在固态电池体系下有望充分发挥优势。

突破限制,锂金属负极为负极侧长期技术演进方向。据2025年2月欧阳明高院发言,当前固态电池主流技术路线为硫化物体系,主要材料技术迭代在正、负极环节,锚定2030年高能量密度目标,硫化物体系下锂电池正、负极材料技术迭代路径清晰:

2025-2027年:石墨/低硅负极 高镍正极体系。目标能量密度200~300Wh/kg,循环寿命2000cyc,具备3C快充倍率,材料体系以三元高镍正极、低硅/石墨负极体系为主,重点聚焦长寿命及高倍率开发方向;

2027-2030年:高硅负极 高镍正极。目标能量密度400Wh/kg,循环寿命1500cyc,正极仍以三元高镍材料体系为主,重点聚焦高比容硅碳负极技术迭代;

2030年后:复合锂负极 高比容正极。目标能量密度500Wh/kg,循环寿命1000cyc,适配第三代全固态电池升级,重点聚焦锂金属负极迭代,逐步向复合电解质(主体电解质 补充电解质)、高电压高比容正极(高镍、富锂锰基、硫等)升级。

锂金属负极存在的问题是:(1)锂的无限体积膨胀;锂金属不同于石墨,硅等嵌入型或合金类负极,它是一种无基体转化型负极,石墨和硅的体积膨胀分别是10%和400%,而锂负极的体积膨胀是无限的,导致沉积锂的形貌结构呈现多孔疏松的状态。(2)死锂的产生;锂的无限体积膨胀和枝晶均会造成锂表面结构多孔疏松,经过多次充放电循环后,表面不稳定的锂会逐渐粉化并脱落下来从而失去电活性,从而产生大量死锂。(3)SEI破裂和副反应增加;锂枝晶的生长和死锂的产生会导致锂表面SEI破裂和重构,不断的重构SEI需要消耗额外的电解液,造成副反应增加。(4)极化电压增大;锂枝晶和死锂导致锂金属表面多孔疏松,SE的比表面积和厚度均会随之增大,从而使Li 的扩散路径增加,并且死锂会导致表面阻抗增加,这些因素都会造成锂金属电池在多次循环后的极化电压显著增加。(5)电池短路;锂枝晶的不断生长会造成其对隔膜的应力增加,最终会刺穿隔膜导致电池短路,从而引发电池热失控等安全问题。

03

锂金属负极的制备方法

1、挤压/压延法:当前最为成熟的工艺

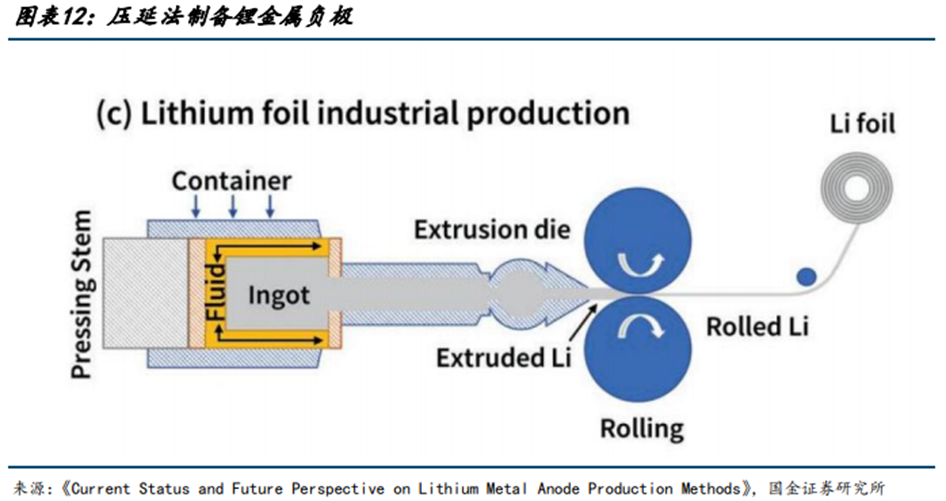

挤压/压延法是一种简单、直接的锂箔制备技术。是机械加工手段,主要包括提锂、电解、挤压、压延工序。具体流程:从锂矿石(如锂辉石)或盐湖卤水中提取碳酸锂(Li₂CO₃)或氯化锂(LiCl),通过电解生产金属锂,锂锭通过挤压机形成条状,再经轧制机压延成所需厚度的箔片。

挤压/压延法是一种成熟的金属成型工艺。该工艺可用于锂金属的加工,一般该工艺可以将锂金属加工到250–400µm,利用挤压工艺加工出的锂金属箔材具有良好的表面光洁度,但整体而言加工厚度的均匀性较差。仅仅通过挤压工艺生产的锂金属箔难以满足二次锂金属电池的需求,通常需要与其它工艺结合使用,如与辊压工艺配合,进一步使金属锂箔更加薄,表面更加均匀,目前使用辊压工艺可以将锂金属箔厚度降低至20µm,在辊压过程中为了克服锂金属强的粘附性,通常会添加一些添加剂来控制表面张力,保证在辊压后获得无损伤的锂金属薄膜。

压延法已可实现规模化的生产,但是在制备超薄锂带上有难度。锂金属的强度较低,制备薄(<50μm)、宽(>100mm)、长(>10m)的锂带时,挤压/压延法存在限制。一次性压延的锂箔存在厚度不均、断带和起皱等缺陷,针对于厚度低于50µm的锂箔制备,工业上通常采用多次辊压的方法,并精确控制每次辊压的压缩比,严格调控压辊压力和速度能够提高锂箔的质量,但也显著增加了生产成本。

2、蒸发镀&液相法:突破厚度瓶颈的新工艺

(1)电沉积方法:在集流体上电化学沉积锂金属,通过电解液中的锂离子还原形成锂层

与辊压和熔融锂注入方法相比,电化学方法能够通过调控反应动力学和反应过程更精确地控制超薄锂负极的厚度。电沉积是通过电化学过程将金属离子或络合离子还原为金属原子,并附着于固体表面(导体或半导体),从而形成金属层的过程。采用电沉积制备金属锂箔(ED-Li)具有厚度可控、镀层均匀等优点,可以解决锂金属由于在制造过程中受到大气污染,表面覆盖的Li2CO3、LiOH等组分的原生钝化层(NPL)。然而,电沉积技术仍处于发展阶段,尚未成熟。

(2)液相法(熔融法):基于锂相对较低的熔点,将锂熔融为液态后浸涂、喷涂或刮涂在其沉积在集流体上

具体工艺为:将熔融状态下的锂金属均匀涂覆在导电支撑基材上,并使用压延机进行二次定型,这一过程不仅提高了锂与基材的结合强度,还能改善厚度均匀性,利用带有防粘涂层的冷辊能将锂箔厚度控制在10至50µm之间,有效解决薄层特性和均匀性问题。锂的熔融加工不仅可以在系统层面实现高能量密度,而且还为未来适应各种固态和液态电解质界面的后续原生表面工程提供机会。

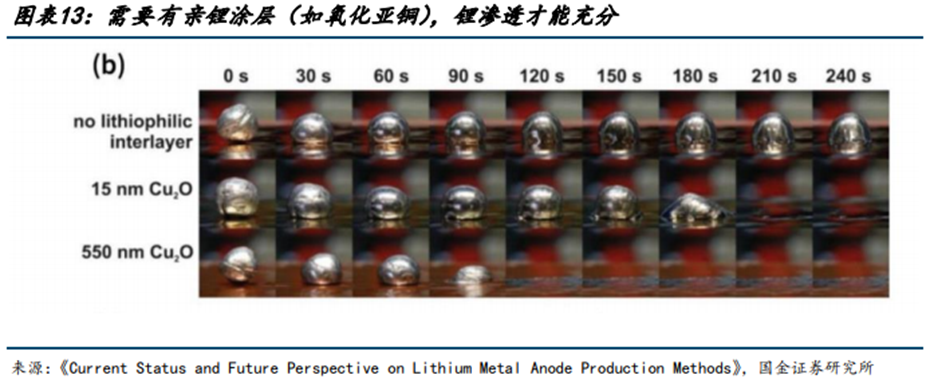

熔融法的关键问题在于锂金属与铜集流体的浸润性较差,通常会在铜表面形成球状液滴,可以通过在基底上预涂有机过渡层,改善熔融态锂的浸润性,从而成功制备出多种小于50µm的超薄锂。例如:过渡层可采用氧化铜,当熔融锂与Cu2O层相互作用时,Cu2O被消耗,生成的Li2O和Cu不再以致密薄膜的形式存在,而是以嵌入锂金属的形式存在于Cu基材/锂涂层的界面区域,液态锂涂层在惰性氩气气氛下,采用卷对卷浸涂工艺进行制备,采用这种新工艺,锂厚度可在较大范围内调节(1-30μm)。

该方法的劣势在于:1)厚度不均:滴涂或注入可能导致厚度波动,影响电池一致性;2)基体依赖:由于锂高表面能,其在各种相关基底上的润湿性较低,需亲锂涂层,否则锂渗透不充分,非活性基体会降低能量密度。

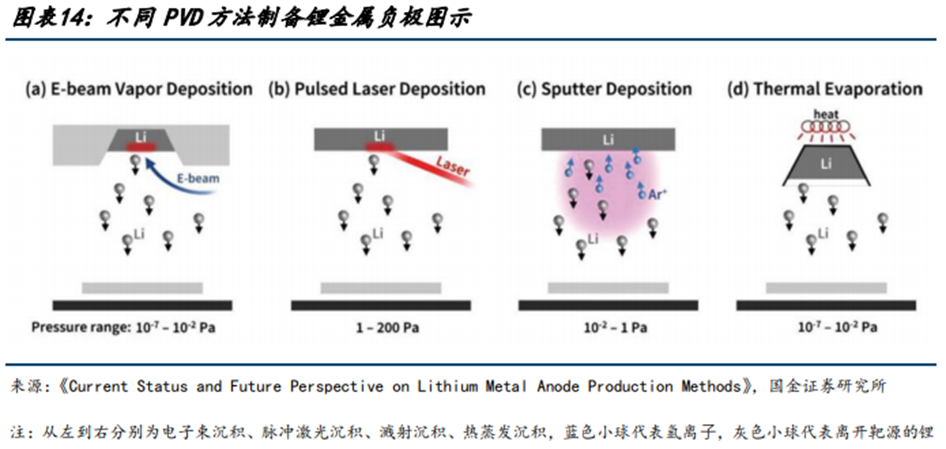

(3)气相沉积法:利用物理气相沉积(PVD)技术在集流体上沉积薄层锂金属,其中蒸发镀最具备前景

常见方法包括:

1)蒸发镀:在真空环境中加热锂金属至蒸发,在铜箔上冷凝成薄膜。蒸镀技术特别适用于低熔点和高蒸气压的材料,例如锂。蒸镀技术是沉积锂薄膜的首选方法,采用该方法为避免氧化,锂应保存在氩惰性气氛中并使用专用真空室进行锂沉积。热蒸发已被证明是获得金属锂薄膜最合适的技术之一,未来该技术可能会在金属锂二次电池生产中拥有一定市场地位,当前锂蒸发的研发和中试线级设备已实现商业化应用。如加拿大初创公司LiMetal正致力于将蒸镀技术用于金属锂箔的商业化生产。通过调节蒸发温度,能够灵活控制所制备的锂离子薄膜厚度。这种物理减薄方法不仅实现了快速、连续的生产,还具备了高精度的大规模生产能力。真空蒸镀技术提高了锂的利用率,降低了锂的使用成本,同时保障了负极的循环性能,极大地提升了电池的综合性能。真空蒸镀技术为超薄锂负极的实际应用提供了一种可行的策略。

2)磁控溅射技术:磁控溅射技术通过在基材上堆积金属锂原子,可快速有效地制备出表面均匀平整、基材粘附性好和厚度在纳米或亚微米级的金属锂薄膜。磁控溅射技术在薄膜电极材料、人工SEI、隔膜等电池材料广泛使用。但由于制备过程的复杂性与高成本的制约,磁控溅射无法大规模生产超薄锂箔。

3)电子束物理气相沉积:通过电子束撞击目标并使锂金属靶材熔化或升华,将锂金属材料转变成蒸汽并沉积在基材的表面上。

EB-PVD主要优点是镀层杂质含量极低、沉积速率高、靶材喷射材料方向性好、材料利用效率高,短期内EB-PVD难以被用于锂金属箔材的生产。

4)脉冲激光沉积:通过激光轰击锂靶材产生等离子体,沉积在基板上形成纳米级锂膜。在利用PLD技术时为了避免水的影响,通常需要在手套箱中操作以避免锂污染,使锂金属箔的制造成本较高,且不利于大面积金属薄膜生产。

热蒸发是最优的沉积方式。溅射是一种广泛使用且工业认可的大区域沉积技术,但锂的低熔点(180.5°C)和对用作靶背板的铜等金属的缺乏粘附性使其不适合大规模锂加工。脉冲激光沉积(PLD)已被证明可以制造3微米厚的锂薄膜,但沉积时间很长(4小时,约8纳米/秒),且基底面积小(2平方厘米)。热蒸发(TE)可以利用低温下锂的低熔点和高蒸气压,沉积速度超过100纳米/秒,该技术在工业卷对卷(R2R)过程中已经非常成熟。与轧制的锂薄膜相比,使用TE生产的锂薄膜具有良好的均匀性和表面共形性,并且几乎没有缺陷。同时,蒸发镀可以很好地控制锂层的厚度,其厚度范围可以从纳米到几十微米,因此有可能克服目前锂金属负极的厚度限制。目前,蒸发镀已用于生产薄膜电池的锂金属负极,蒸发锂的研发和中试生产线设备已实现商业化,加拿大公司LiMetal计划将蒸发锂工艺的锂金属负极商业化,其⼀条中试生产线已投入运营。

3、无负极技术:高能量密度与低成本的未来电池解决方案

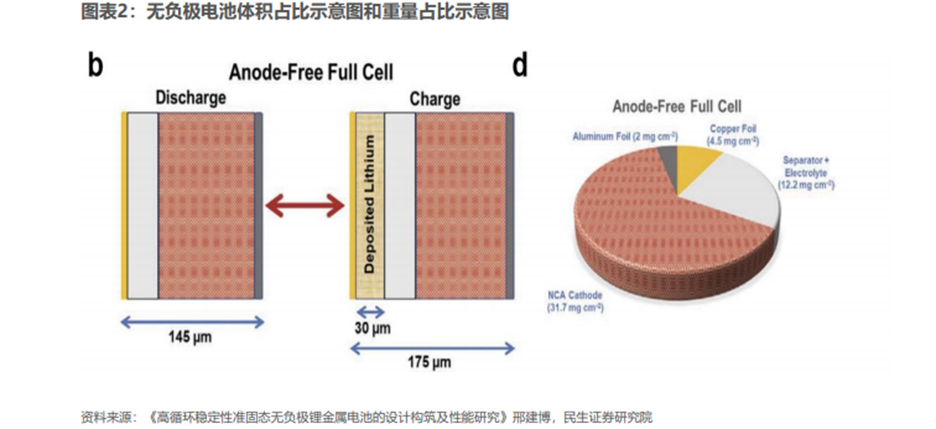

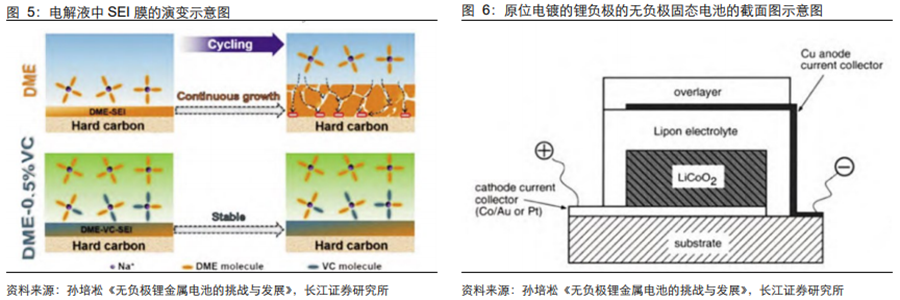

无负极电池的负极集流体表面不预置任何活性材料,在首次充电时,锂离子从正极脱出,直接沉积在负极集流体上形成锂金属负极;放电时再从集流体上脱离。

无负极技术具有显著优势。在能量密度方面,无负极电池是锂金属电池的一种特殊存在,金属锂具备高理论比容量(3860mAh/g)和低氧化还原电位(-3.04Vvs标准氢电极),因此放电电压平台远高于传统锂离子电池。同时,与金属锂电池相比,电池的重量和厚度显著降低,因此相比金属锂电池(500Wh/Kg,1200Wh/L),无负极电池具备更高的质量能量密度(650Wh/kg)和体积能量密度(1300Wh/L)。在成本方面,无负极电池对金属锂的需求减少,制备流程简化,有效降低了电池成本。

但无负极技术后续不仅要考虑制备产品性能,还要考虑规模化生产的潜力。展望来看,“无负极”设计的潜力需逐步被验证。

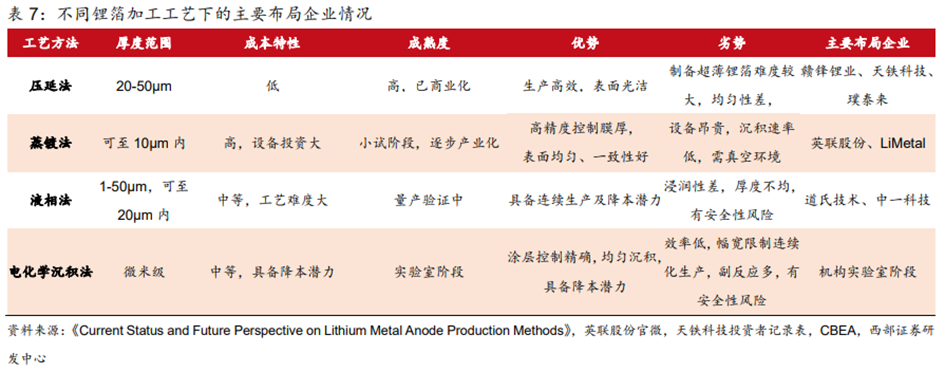

4、未来:压延法率先实现规模化落地,蒸发镀、液相法前景可期

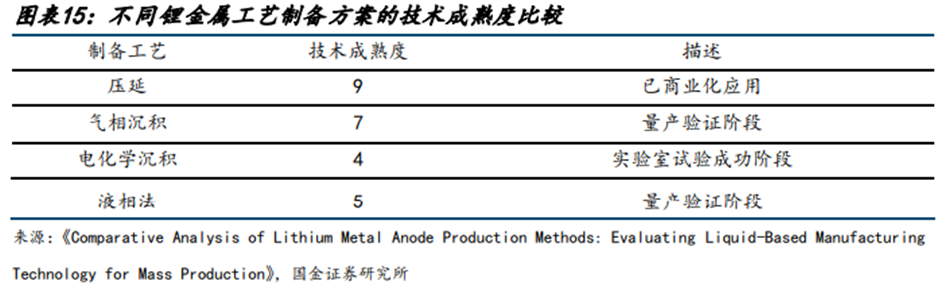

1)技术程度上看,压延法>气相沉积法>液相法>电化学沉积。比较来看,压延法当前已经在固态电池领域得到了商业化应用,其成熟度最高;气相沉积法、液相法均处于量产验证阶段;电化学沉积处在实验室实验成功阶段。

2)加工性能上看,气相沉积法、液相法>压延法>电化学沉积。压延法当前可制备20um锂金属负极,具备生产高效、可量产优势,已有规模化应用,率先规模化落地,但是后续向超薄锂带(20um以下)突破有难度;气相沉积法、液相法均可以制备超薄锂金属负极,其中气相沉积法未来需解决沉积速率慢的痛点,而液相法需突破锂层均一性、亲锂层设计等工艺难点;电化学沉积法目前在锂上的应用仍较少。

3)经济性上看,液相法>压延法、电化学沉积法>气相沉积法。液相法的工艺相对简单,在经济性上具备较大前景;压延法具备较好经济性,能制备连续化薄卷,材料利用率好,有大规模生产能力,成本约1公斤250美元;电化学沉积法的工艺所需温度较低,降本有前景,但是连续化生产效率降低 电解质回收推高了整体成本;气相沉积法由于设备昂贵和真空密封,加工成本相对较高。

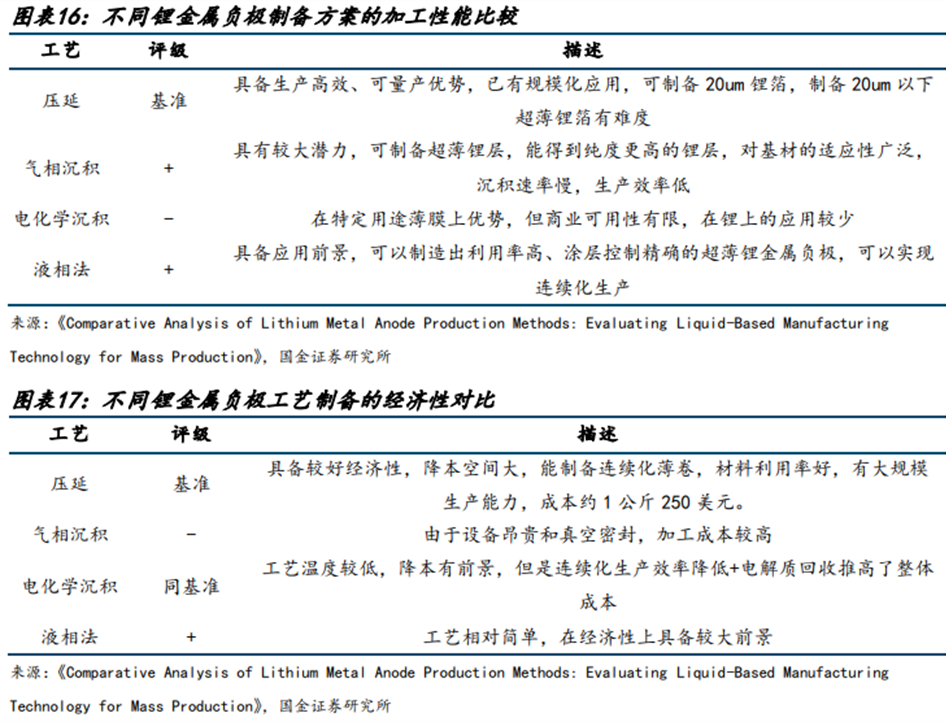

压延法率先实现规模化落地,长期看关注蒸发镀、液相法。将不同工艺做产品质量、工艺可行性的二维比较后,能够认为压延法率先实现规模化落地,但机械加工对于20um以下超薄锂带有所限制。长期看,5-6um是更为理想的锂层厚度,锂带过厚会导致锂的冗余,带来重量冗余,不利于能量密度的提升,也推高了成本。一方面,压延法仍有将锂带持续做薄的可能性,另一方面液相法、气相沉积法是潜在发展的方向,这两种工艺均可制备超薄锂带,但是离规模化量产仍有较大距离,气相沉积法在提升沉积速率、液相法在提高均匀性&提升铜锂浸润性上仍有较大迭代空间。

04

锂金属负极改性方案

基于锂金属负极存在的问题,能够认为改性方案主要归纳为:1)电解液体系优化;2)3D结构化设计;3)电解质/负极界面改性。

1、电解液体系优化

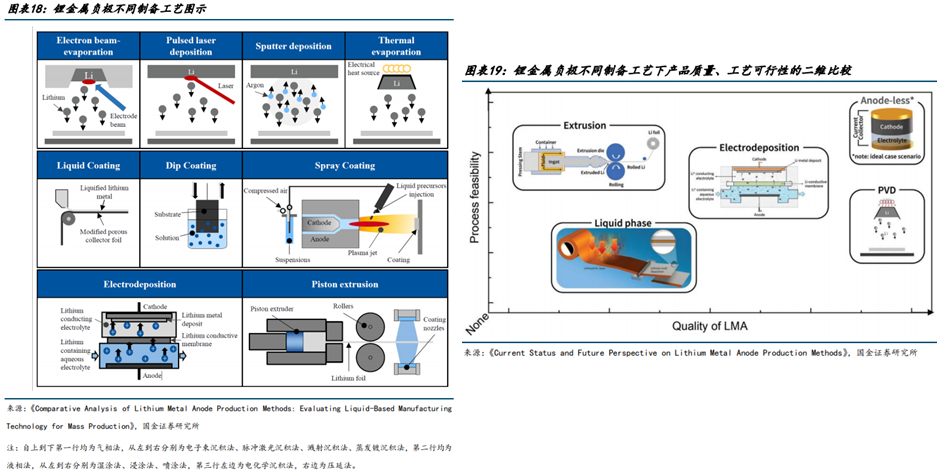

液态电池中,减少SEI形成并提高锂的沉积/剥离效率是提升性能的关键,需选择合适的溶剂、锂盐和电解液添加剂,并通过电解液浓度控制等方法理性设计电解液。一方面电解液添加剂会优先还原负极锂金属,消耗锂的同时形成更稳定的SEI或CEI组分,提高无负极锂金属电池的循环稳定性。另一方面,高浓度电解液与多盐相互协同作用,能够在负极集流体上形成更稳定的SEI层来提高电池的电化学性能。

此外,固体电解质可以从机械强度上抑制锂枝晶的生长,从而降低电池内短路和热失控的风险;其高剪切模量和接近于1的离子迁移数,能够显著地抑制锂枝晶生长。且固体电解质的存在抑制锂枝晶无序生长,不需要牺牲充电倍率也可以提升快充速率。

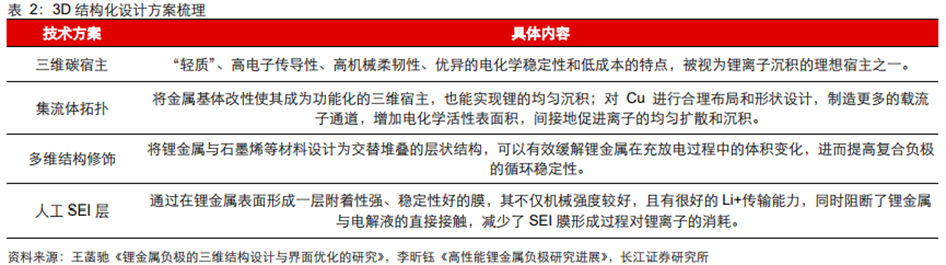

2、3D结构化设计

该技术方案思路类似于多孔碳骨架构建硅碳负极,为金属锂构建一个三维导电骨架,引导锂离子在骨架内部均匀沉积。采用结构化基底作为稳定的锂沉积宿主是解决锂枝晶问题的有效途径,比方依托3D多孔碳、负极集流体等三维化设计,可有效缓解锂金属负极体积膨胀和应力变化,同时,具有亲锂位点的功能化三维宿主可诱导锂金属的沉积形态,从而稳定电极和电解液之间的界面,抑制树枝状锂的生长。比如锂离子电容器中,日本JME生产的LIC采用的就是多孔铜箔。

3、电解质/负极界面改性

人工涂层改性电解质/锂负极界面是使固-固接触增强并降低界面电阻、保持界面稳定、保护界面的有效途径。通过在锂金属表面预先构建一层稳定界面,如加入含氟、氮等元素的物质,形成LiF、Li3N等无机层,提升锂金属的稳定性。另外,由于锂金属的费米能级较低,富锂合金晶粒与Li 结合能高,可以为均相锂沉积提供丰富的亲锂位点。锂合金负极构建可以改善电池的充放电动力学,提高充电和放电速率,适应快速充电和高功率应用。

05

负极路线进展与格局

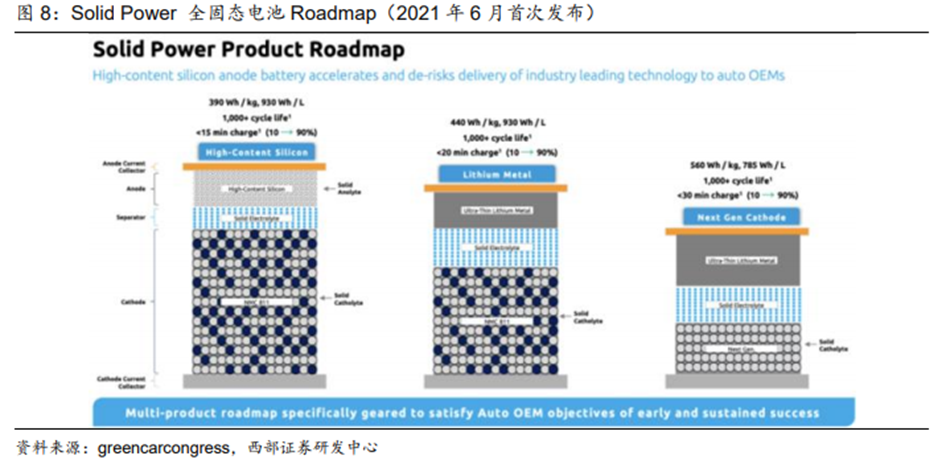

1、海外企业已有较多采用锂金属负极路线,国内固态电池企业负极侧尚以硅碳路线居多

海内外电池企业全固态电池量产时间节点普遍集中在2027~2028年,电池目标能量密度400Wh/kg起步,正极侧普遍使用高镍正极体系,海外企业LG、SKOn、Solid Power、Factorial Energy均采用锂金属负极路线。据Solid Power Roadmap,其第二代锂金属全固态电池重量比能量密度可达440Wh/kg,体积比能量密度可达930Wh/L,同时具备室温充放电条件下1000cyc循环寿命。据NE时代,2024年9月Factorial宣布与梅赛德斯-奔驰联合开发全固态电池Solstice,采用干法电极 锂金属负极技术。2025年2月奔驰EQS车型开启路测,锂金属全固态电池能量密度达450Wh/kg,续航增加25%,单次充电可行驶1000公里,实现安全、效率、轻量化突破。国内大多数企业仍以硅碳负极为主,而头部大厂宁德时代、清陶能源、上海屹锂、恩力动力等紧随海外采用锂金属负极。

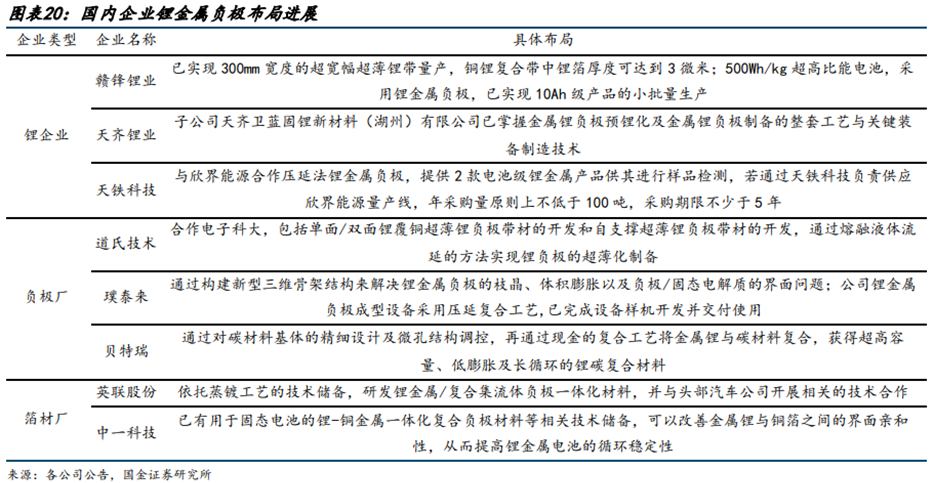

2、卡位锂金属负极景气赛道,形成锂企驱动、负极厂布局、箔材厂切入的多方竞合格局

锂企主导原材料优势,拥有全球领先的锂资源布局,其核心竞争力在于高纯度、低成本、高安全的金属锂锭/箔的规模化制备能力,代表性企业如赣锋锂业、天齐锂业、天铁科技,其中赣锋锂业和天铁科技在金属锂压延工艺上位居行业前列;负极材料厂商凭借深厚的材料研发、涂层技术和电池应用理解,积极向更具前瞻性的锂金属负极领域拓展,其优势在于对负极-电解液界面、复合负极结构(如预锂化、三维集流体复合、人工SEI层等)的深刻理解和开发能力,代表性企业如璞泰来、贝特瑞、道氏技术;箔材厂深耕高性能铜箔集流,依托在超薄、高强、高延展性铜箔/其他金属箔材制造方面的深厚积累,将其精密箔材加工技术(如电沉积、压延、蒸发)向锂金属沉积/复合集流体领域延伸,代表性企业如英联股份、中一科技等,有望成为锂金属负极制造中关键沉积工艺和新型集流体的重要开发者和供应商。

06

相关公司

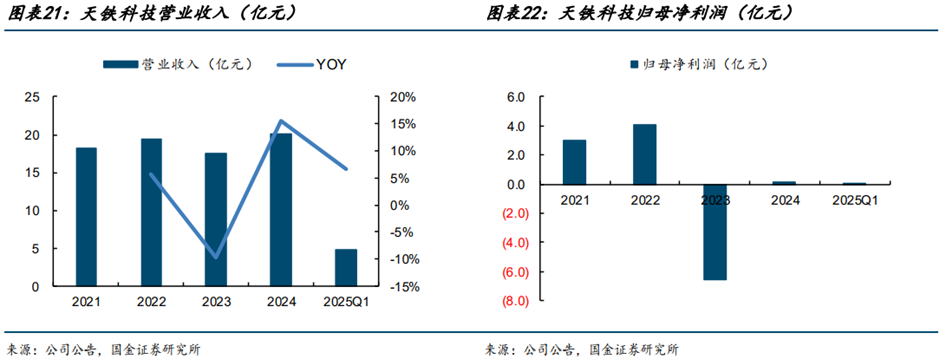

1、天铁科技:主营轨道减震产品,锂化物产品逐步放量,锂金属负极合作欣界能源

公司主营轨道减震产品。公司已掌握轨道结构噪声与振动控制相关的多项核心技术,其中橡胶减振降噪产品配方和生产工艺在国内轨道交通减振降噪领域具有技术领先地位,并已广泛应用于轨道交通领域。经过多年发展,通过自主研发与引进、消化、吸收相结合的方式,公司掌握了轨道结构噪声与振动控制相关的多项核心技术,研发出以隔离式橡胶减振垫为代表的多种轨道结构减振产品,涵盖道床、轨枕、扣件和钢轨等轨道结构的多个部位,是国内减振产品类型较为齐全的橡胶类轨道结构减振厂商之一。目前公司产品已广泛应用于轨道交通线路,是国内应用案例较为丰富的轨道结构减振产品生产企业之一。

锂化物产品逐步放量。公司锂化物产品通过全资子公司昌吉利和全资孙公司安徽天铁进行研发、生产和销售,昌吉利成立二十余年来在锂化物新能源领域积累了较为丰富的技术基础及生产经验,安徽天铁是公司在锂化物新能源业务的战略布局,其产线主要包括年产5.3万吨锂电池用化学品及配套产品项目和年产2,600吨锂材系列产品项目,项目目前已基本完成建设,并于2024年10月投产,预计全部投产后公司锂化物新能源业务的实力将得到进一步提升。

公司已与欣界能源合作压延法锂金属负极。公司在固态电池锂金属负极材料供应、研发、生产等方面全方位开展战略合作,实现双方优势互补,拓宽双方合作领域、提高合作层面,实现合作共赢。根据协议,双方将在固态锂金属负极材料产品供应、新材料研发、产线建设等方面展开深度合作。具体合作内容包括:天铁科技根据欣界能源的需求提供2款电池级锂金属产品供其进行样品检测;在样品检测合格且产品可满足需求的情况下,欣界能源在同等条件下优先向天铁科技采购金属锂负极材料产品,并在首条≥450Wh/kg固态2GWh量产线投产后,由天铁科技负责该条产线的金属锂材料供应,年采购量原则上不低于100吨,采购期限不少于5年;双方还将共同研发电池级锂金属负极材料,整合优质资源,加强协作,开展新型锂金属负极材料研发合作。

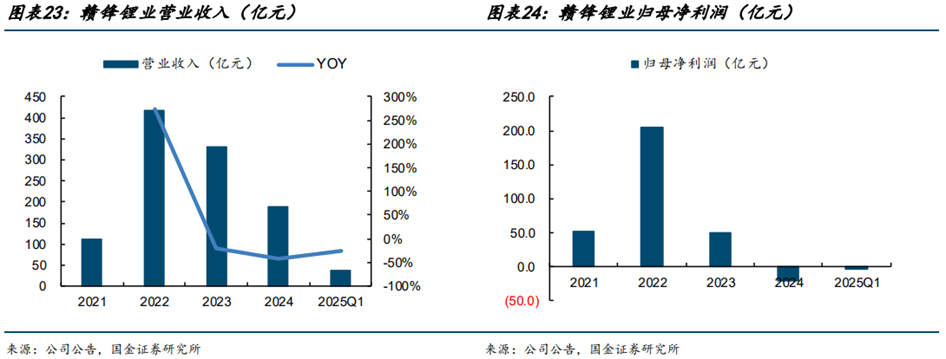

2、赣锋锂业:世界领先的锂生态企业,金属锂、固态电池布局充分

公司拥有五大类逾40种锂化合物及金属锂产品的生产能力,是锂系列产品供应最齐全的制造商之一。公司从中游锂化合物及金属锂制造起步,成功扩大到产业价值链的上下游。公司已经形成垂直整合的业务模式,业务贯穿上游锂资源开发、中游锂盐深加工及金属锂冶炼、下游锂电池制造及退役锂电池综合回收利用,各个业务板块间有效发挥协同效应,以提升营运效率及盈利能力,巩固市场地位,收集最新市场信息及发展顶尖技术。公司产品广泛应用于电动汽车、储能、航空航天、功能材料及制药等应用领域,大部分客户均为各自行业的全球领军者。

上游锂资源:公司通过在全球范围内的锂矿资源布局,分别在澳大利亚、阿根廷、爱尔兰、马里和我国青海、江西、内蒙古等地,掌控了多块优质锂矿资源,形成了稳定、优质、多元化的原材料供应体系。公司现用的主要锂资源为澳大利亚MountMarion项目。公司通过持续投资上游锂资源公司及签署长期战略采购协议,保障并巩固了上游优质锂原锂化合物:赣锋生态系统的核心为锂化合物业务板块,主要产品包括:(1)电池级氢氧化锂,(2)电池级碳酸锂,(3)氯化锂,(4)氟化锂等,广泛应用于电动汽车、储能、便携式电子设备等锂电池材料及化学及制药领域,客户主要包括全球电池正极材料制造商、电池供应商和汽车OEM厂商。

金属锂:公司的金属锂产品产能排名全球第一。公司能够根据客户需要生产不同规格型号及厚度的金属锂锭、锂箔、锂棒、锂粒子、锂合金粉及铜锂或锂铝合金箔,主要用于(1)锂电池负极材料;(2)医药反应催化剂;(3)合金及其他工业品材料,客户包括电池制造商及医药企业。金属锂原料主要是氯化锂,来自公司锂化合物业务板块及锂电池回收业务板块的内部供应,以及从医药企业含锂催化剂溶液中回收的氯化锂。公司目前已实现300mm宽度的超宽幅超薄锂带量产,铜锂复合带中锂箔厚度可达到3微米。

固态电池:公司较早布局固态电池技术,利用自身优势,自研自产的氧化物电解质材料、硫化物粉体材料均具有更高离子电导率和工程化能力;新一代混合固液锂离子电池在大幅提升能量密度的同时,在多点针刺测试、加热测试中体现出更优异的安全性能;在续航方面,高比能电芯满足长里程需求,在极低温寒冷条件下仍保持强劲动力。公司持续推进固态锂电池的研发、生产和商业化应用,积极布局和开发高能量密度、高功率的飞行动力电芯与电源系统产品,以满足不同领域需求。

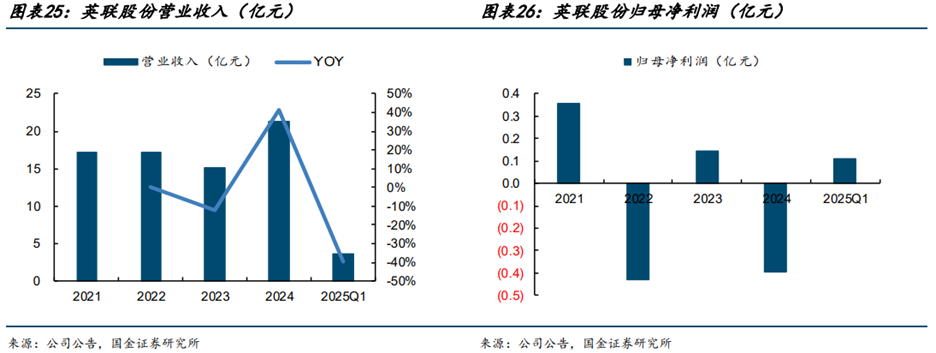

3、英联股份:领先的消费品金属包装产品提供商,跨界布局复合集流体、锂金属负极前景可期

公司是国内领先的消费品金属包装产品提供商。公司是一家以快速消费品为核心领域,专业从事“安全、环保、易开启”金属包装产品研发、生产和销售的企业。公司致力于为客户提供产品设计、功能研究、模具开发、涂布印刷、生产制造及物流配送等全方位综合服务。经过多年发展,公司现已形成覆盖食品(含干粉)、饮料、日化用品等多应用领域,拥有全品类的产品线、能够满足客户多样化需求及一站式采购的快速消费品金属包装产品提供商。

跨界布局复合集流体,行业地位领先。公司于2023年2月1日注册成立控股子公司江苏英联复合集流体有限公司,主要业务为新能源汽车动力锂电池复合铝箔、复合铜箔的研发、生产和销售。江苏英联成立以来快速搭建专业的管理团队和技术团队,管理团队由董事长翁伟武先生带领,通过外部吸收引进技术团队人员。目前公司已组建一支覆盖真空物理、光学膜、柔性材料等方面专业经验的技术开发团队,构建了博士、硕士领衔的具有创新能力和丰富经验的研发团队,保障复合集流体产品研发工作的有序推进。2024年7月,江苏英联与全球领先的复合集流体蒸发设备制造商日本爱发科成立联合研究院,致力于共同研发电池复合集流体、固态电池复合集流体及新生代际电池周边技术,实现产业化的转化,研判电池技术的前沿发展方向,推进电池复合集流体及相关技术的发展。产品及订单方面,公司复合铝箔采用一步蒸镀工艺,合作的设备商是日本爱发科企业;公司复合铜箔采用的是“两步法”,即磁控溅射和水电镀工艺。江苏英联已研制出复合铝箔和复合铜箔(PET、PP),产品深入下游客户验证和反馈阶段。报告期内,江苏英联获得韩国客户U&SENERGY批量生产订单(10万㎡复合铝箔和5万㎡复合铜箔),并于2024年11月26日双方签署了《战略合作协议》。U&S公司认定江苏英联为未来三年复合集流体的唯一供应商,计划2025年向江苏英联采购200万㎡复合铝箔和100万㎡复合铜箔,2026年-2029年需求将会持续增长,并向江苏英联进行采购。

锂金属负极合作头部车企。公司在固态电池材料方面,依托蒸镀工艺的技术储备,研发锂金属/复合集流体负极一体化材料,并与头部汽车公司开展相关的技术合作,公司将会持续开拓复合集流体的应用场景。

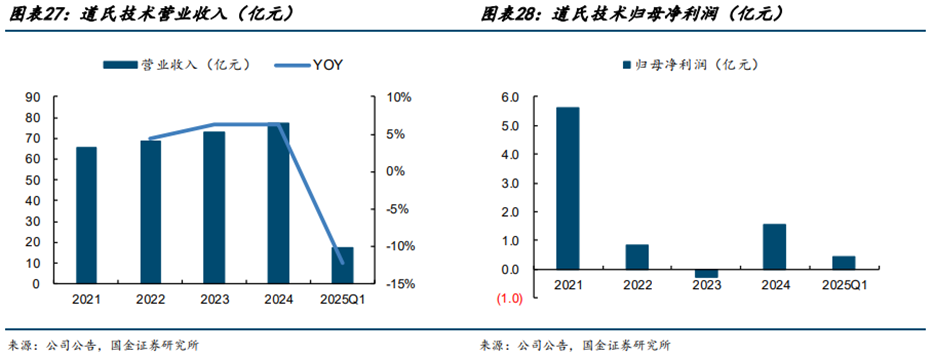

4、道氏技术:铜冶炼支撑业绩,单臂管、硅碳逐步放量,布局液相法锂金属负极

公司聚焦新材料业务,业务布局从单一陶瓷材料业务发展形成当前“碳材料 锂电材料 陶瓷材料 战略资源”的新格局。近年来,公司持续推动研发创新和国际化战略,推行事业部总经理负责制,探索“AI 材料”的运用,提升研发和生产效益,在保持陶瓷材料业务领先地位的同时,公司深度布局新能源电池材料迭代技术和前沿产品,具备在固态电池需用的单壁碳纳米管、硅碳负极、固态和半固态电解质、高镍三元前驱体、富锂锰基前驱体等材料上的产品优势,正朝着“固态电池全材料解决方案提供商”的目标稳步发展。碳材料业务和锂电材料业务逐渐成为公司核心战略业务,公司将大力发展各业务板块在海外的市场,做好国内、国外两个市场,同时,布局AI芯片作为战略发展的新方向。

金属铜:市场价格维持较高水平,公司MJM基地和MMT基地进行了产能扩建并顺利投产,科学调度MJM基地、MMT基地生产组织,优化工艺流程,强化设备维护保养、物资保供,实现持续稳产增产,产量创历史新高,且阴极铜产品处于满产满销状态,为24年公司业绩做出重要贡献。

碳材料:单壁碳纳米管方面,公司已通过日韩头部动力电池客户相关测试,已完成国内3C和动力电池客户送样测试,部分客户已实现供货;硅碳负极方面,公司已送样涵盖头部数码类、动力类和消费类电芯厂,部分消费类电池厂已实现供货。

三元前驱体:面对国内激烈的竞争环境,同时采取差异化的市场销售策略,积极拓展海外市场,并成功打入国际三元前驱体方面,面对国内激烈的竞争环境,同时采取差异化的市场销售策略,积极拓展海外市场,并成功打入国际大客户的供应链,不断提升了海外市场的市占率。

陶瓷材料:陶瓷材料板块的主要产品为陶瓷墨水和陶瓷釉料,主要用于建筑陶瓷行业。业务涵盖了标准化的陶瓷原材料研发、陶瓷产品设计、陶瓷生产技术服务、市场营销信息服务等领域,是国内唯一的陶瓷产品全业务链服务提供商,也是国内唯一的全品类釉面材料上市公司。

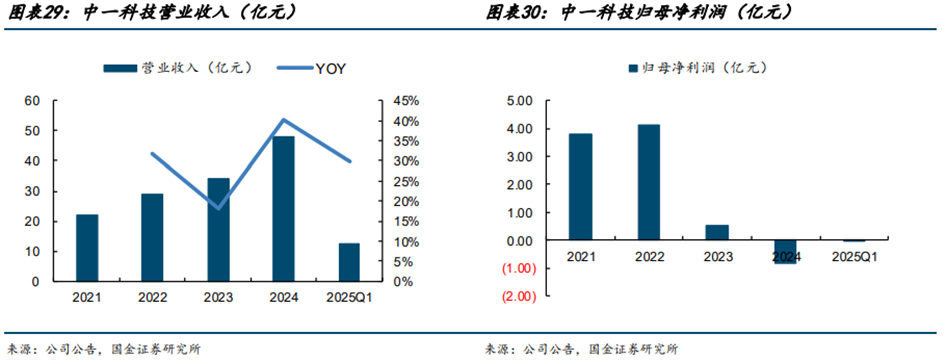

5、中一科技:电解铜箔企业,布局有锂金属负极

公司是国内电解铜箔领先厂商。公司主要从事各类单、双面光高性能电解铜箔系列产品的研发、生产与销售,下辖云梦、安陆两大电解铜箔生产基地。电解铜箔是锂离子电池、覆铜板和印制电路板制造的重要材料。根据应用领域的不同,可以分为锂电铜箔和电子电路铜箔,产品广泛应用于新能源汽车动力电池、储能设备及电子产品、覆铜板、印制电路板等多个领域。截至2024年末,公司拥有电解铜箔名义总产能为5.55万吨/年。

公司产品得到了包含头部动力电池企业在内的众多下游客户的认可。在锂电铜箔方面,公司的产品结构以6μm及以下极薄锂电铜箔为主,并凭借优异的产品品质成为国内主要动力电池厂商的重要铜箔供应商之一。在电子电路铜箔方面,公司产品规格相对齐全,产品规格覆盖8μm到210μm,并逐步向高端电子电路铜箔领域延伸,已经实现HDI用铜箔、RTF等产品批量销售,HVLP产品已通过多家客户验证。

目前公司已有用于固态电池的锂-铜金属一体化复合负极材料等相关技术储备,可以改善金属锂与铜箔之间的界面亲和性,从而提高锂金属电池的循环稳定性。

07

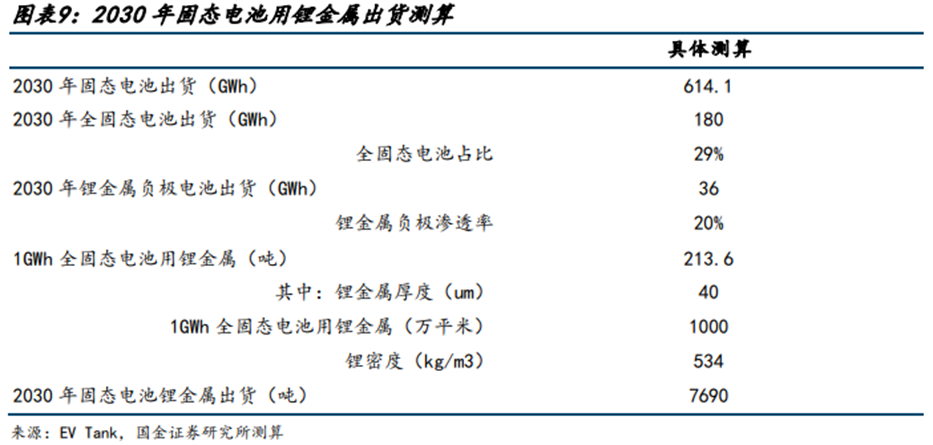

市场规模预测

测算2030年固态电池用锂金属约7700吨,市场百亿。根据EVTank,2024年全球固态电池出货量达到5.3GWh,同比大幅增长4.3倍,全部为半固态电池,主要为中国企业生产。EVTank预计全固态电池将在2027年实现小规模量产,到2030年将实现较大规模的出货。《中国固态电池行业发展白皮书(2025年)》预计到2030年全球固态电池出货量将达到614.1GWh,其中全固态的比例将接近30%。假设2030年全固态电池出货180GWh,锂金属负极假设渗透率20%,测算得36GWh。假设采用双面20um锂箔,合计40um厚度,1GWh电池用量1000万平,结合锂的密度534kg/m3,则对应1GWh电池用锂金属(不考虑铜箔)约214吨,18GWh对应用量约7700吨,假设120万元/吨,对应市场92亿元。

08

参考研报

1.国泰海通证券-动力锂电行业固态电池专题:固态电池正负极&集流体发展方向

2.民生证券-电力设备新能源行业固态电池专题(二):无负极技术,负极的终局路线

3.西部证券-固态电池行业系列报告(二):锂金属负极,卡位与颠覆,技术分化下机遇几何

4.长江证券-电气设备行业锂金属负极:材料圭臬,远眺终局

5.国信证券-固态电池行业专题之二:政策推动技术进步,应用场景日益丰富

6.国金证券-电力设备与新能源行业固态电池深度一:锂金属负极,负极长期方向,关注各工艺领先企业

VIP复盘网

VIP复盘网