行业周报

“以塑代钢”趋势明确,轻量化解决人形机器人核心痛点

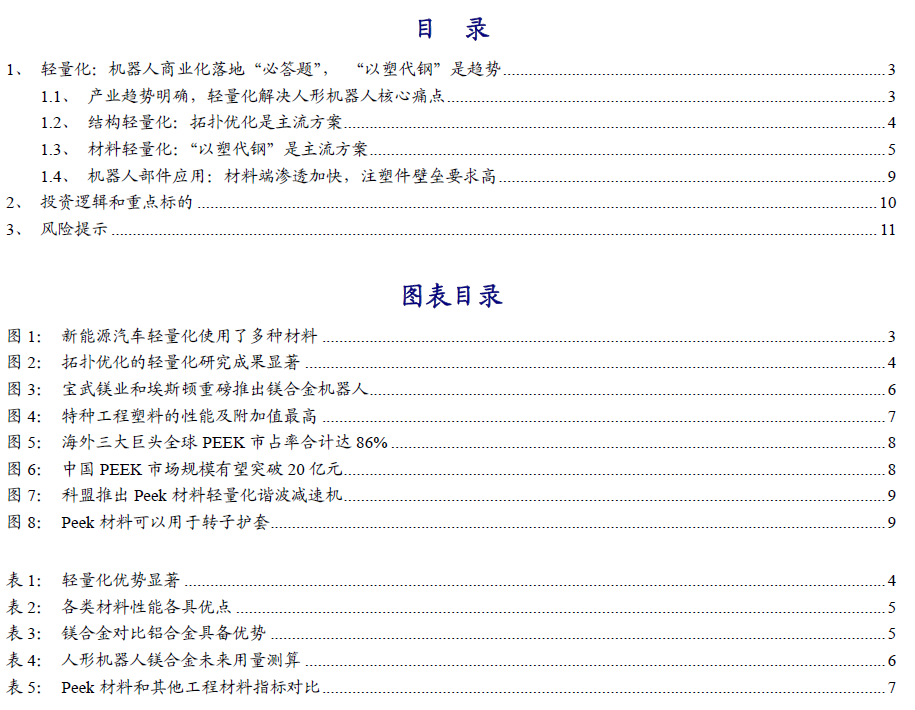

机器人的轻量化具备减重增加续航、带动性能突破、场景拓展和降本等多种优势。从产业化角度出发,以新能源汽车作参考,整车重量与续航呈负相关,因此铝合金、Peek等新材料在新能源汽车上得到加速应用,这一点同样适用于机器人。人形机器人应用场景的连续作业需要考虑其轻量化设计和电池能量密度。从特斯拉Optimus到波士顿动力Atlas,从日本丰田的T-HR3到中国优必选的Walker X,轻量化设计已成为决定产品竞争力的核心要素。

结构轻量化和材料轻量化是主要技术路径

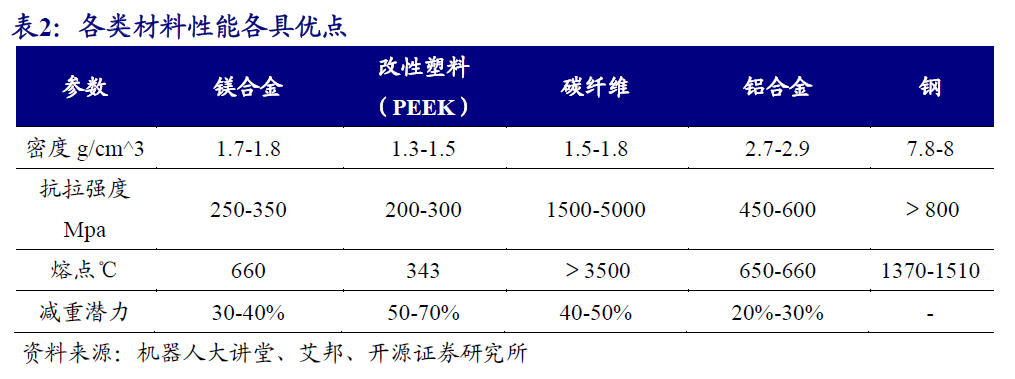

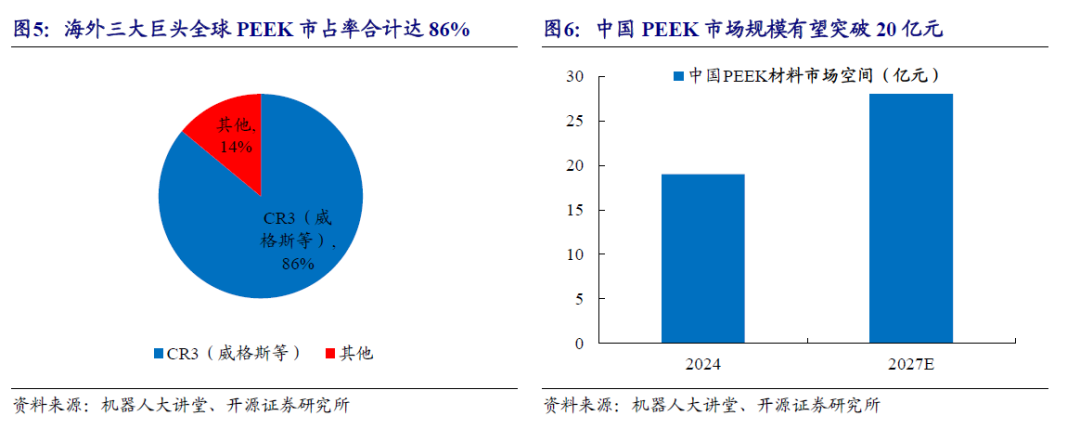

结构优化法在汽车轴承、RV减速器、丝杠以及工业机器人等领域都有成功应用案例,其中拓扑优化进一步将结构轻量化推向精密化。材料轻量化核心在于用密度更低的材料替代传统的不锈钢、各类合金钢、铝合金等(多用于工业机器人等各种场景)。这其中以镁合金、PEEK为代表的高性能工程塑料、碳纤维等材料是目前较为前沿的方案,以PEEK为例,受益于人形机器人市场带动,预计2027年市场空间将增至28亿元,年复合增长率13%。

轻量化材料加速应用于机器人核心零部件,关注几个核心投资方向

轻量化材料正逐步从机器人外壳渗透到核心零部件中,关注几个核心产业投资方向:(1)结构设计和材料设计持续优化下,核心零部件公司凭借自身强大的加工制造能力和产品设计能力推出精度更高的轻量化产品,如行星滚柱丝杠,丝杠公司通过一系列设计和对核心部件使用改性材料,使得产品强度、精度提升。相关具备强大加工制造能力的丝杠、减速器、关节模组公司有望持续受益。(2)轻量化材料端“以塑代钢”趋势确定情形下,包括上游材料端和中游高精度嵌件注塑企业有望持续受益。这其中具备嵌件设计、模具精度与工艺控制的成熟注塑公司和具备强大技术实力的原材料(包括peek在内的工程塑料等)企业将首当其冲。(3)区别于传统加工方式,人形机器人及减速器、灵巧手等核心零件从材料端到设计端存在较大变化,新型的加工方式会带来更多样化的需求,如3D打印、粉末冶金(MIM)等技术正在极大程度上改变生产制造流程。

投资标的:关注机器人轻量化产业链

(1)核心零部件:总成:受益标的:拓普集团。减速器:推荐标的:隆盛科技、丰立智能,受益标的:中大力德。电机:受益标的:雷赛智能、信质集团。丝杠:推荐标的:震裕科技、雷迪克,受益标的:五洲新春、浙江荣泰。

(2)塑件:受益标的:唯科科技、天龙股份、肇民科技、奇德新材,Peek:受益标的:中欣氟材、中研股份。

(3)新工艺:3D打印:受益标的:华曙高科,设备:受益标的:华辰装备、浙海德曼。

风险提示

宏观经济波动风险;机器人量产不及预期;供应链发展不及预期。

目录

正文

1、 轻量化:机器人商业化落地“必答题”, “以塑代钢”是趋势

1.1、 产业趋势明确,轻量化解决人形机器人核心痛点

随着人形机器人产业的不断发展,机器人整机的结构重量成为制约运动性能、续航时长和场景适应性的关键因素。当前主流厂商普遍将“轻量化”作为迭代核心之一。特斯拉Optimus通过材料创新和结构设计,从2022年第一代的106kg已经降至2023年第二代的73kg,行走速度提升30%,续航时间从1.8小时延长至4.2小时;宇树科技H1体重仅47kg,宇树G1更轻至35kg。这些突破不仅彰显了轻量化的可行性,更预示着其将成为决定人形机器人商业化进程的关键变量。

轻量化优势:减重增加续航、性能突破、场景拓展和降本。从产业角度出发,以新能源汽车作参考,整车重量与续航呈负相关,即车辆越轻,续航时间越长,因此铝合金、Peek等新材料在新能源汽车上得到加速应用,这一点同样适用于机器人。人形机器人在应用场景的连续作业需要考虑其轻量化设计和电池能量密度。轻量化设计通过降低自重减少能耗,提升运动灵活性。

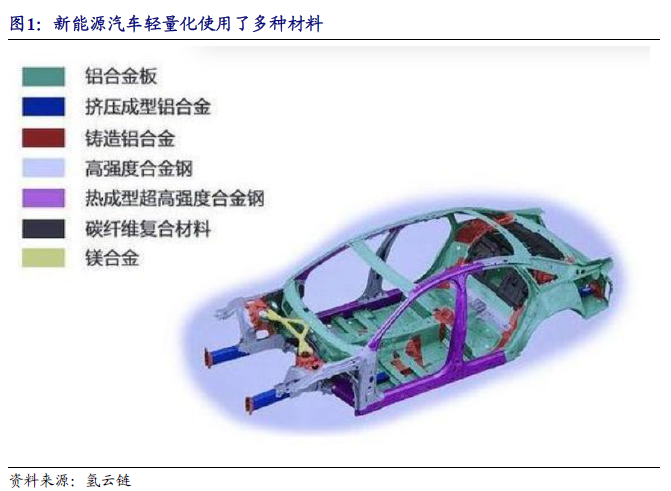

优势(1):续航能力提升。通过减少重力势能和转动惯性,实现静态功耗与动态功耗的降低,并降低对电池能量密度的需求。此举使机器人在单次充电后运行时间得以延长,充电频率减少,进而显著增强续航能力。特斯拉Optimus Gen-2其整机重量从初代的106公斤降至73公斤,续航时间从1.8小时延长至4.2小时。

优势(2):性能突破和零部件要求降低。轻量化带来的性能突破主要来自于关节电机的功率密度提升和零部件惯性降低使电机实现加减速所需扭矩减小,控制更为灵活,进而提升其通用性。同时,轻量化设计可减轻轴承、连接件的承重负担与摩擦损耗,降低电机功率需求,电机发热现象得以缓解,零部件磨损亦相应降低,从而有效延长机器人关节及整体的使用寿命,减少维护成本与维修频率。

优势(3):成本结构重构,包括直接材料降本和间接成本降低。采用轻量化材料与结构设计可减少材料用量,降低材料成本。如镁合金、碳纤维及高性能工程塑料等轻质材料替代不锈钢。机器人在运输过程中也更易于搬运与装卸,从而降低运输及安装成本。

1.2、 结构轻量化:拓扑优化是主流方案

Optimus Gen2发布后,其总质量的持续优化引发了业内对机器人轻量化的广泛讨论。而结构优化法在汽车轴承、RV减速器、丝杠以及工业机器人等领域都有成功应用案例,可在性能不变或提升的情况下大幅减轻质量。结构优化方法可包括尺寸优化,形状优化(前两者属于参数优化)和拓扑优化等。

关节设计优化:对各个部件零部件重新设计和尺寸优化,找到最佳的尺寸比例。包括驱动方式、传动机构等,这有助于减少不必要的材料使用,同时确保机器人的整体性能。如目前哈默纳科开发面向人形机器人需求的新产品,就已经关注到一体化等方向,包括在减速器内集成力矩传感器,集成伺服驱动器于一体等。

形状优化:设计要求较高,存在较大壁垒。根据人形机器人的功能需求和运动特性,对部件的形状进行优化,通过改变部件的形状,改善机器人的力学性能和运动性能,同时减少质量。但由于人形机器人专用的微型谐波减速器、电机,体积缩小较多,因此制造工艺更难,且制造设备大多需要专门开发,壁垒性高。

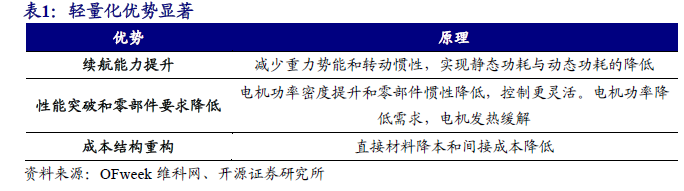

结构拓扑优化:一种更为高级的结构优化方法。这种通过算法优化材料分布的方法,能在满足力学性能的同时实现极致减重。在2025年WAIC大会上,北京人形机器人创新中心表示,天工Ultra就主要通过胸部、腰部与四肢的拓扑重构,使核心结构件重量减轻,在维持强度前提下实现系统性减重,为其在马拉松赛事中夺冠奠定基础。当前,拓扑优化已从单一零部件延伸至整机系统,例如波士顿动力Atlas机器人采用拓扑优化的CFRP关节支架,重量较铝合金减轻45%,弯曲模量达230GPa,支撑跳跃时10倍自重冲击载荷。

1.3、 材料轻量化:“以塑代钢”是主流方案

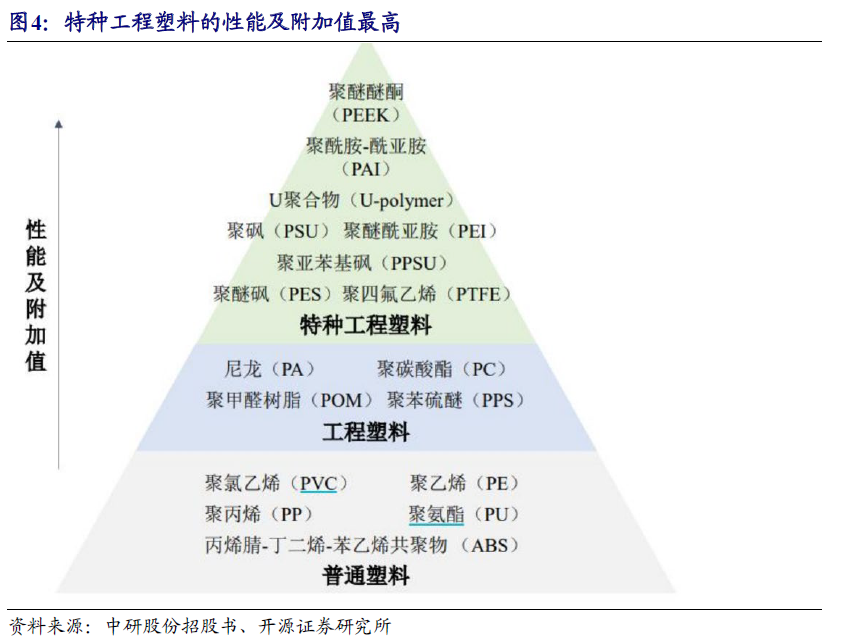

结构的优化终究存在上限,材料与结构设计相结合,是机器人轻量化的最优解。材料轻量化核心在于用密度更低的材料替代传统的不锈钢、各类合金钢、铝合金等(多用于工业机器人等各种场景)。这其中镁合金、以PEEK为代表的高性能工程塑料、碳纤维等材料是目前较为前沿的方案。

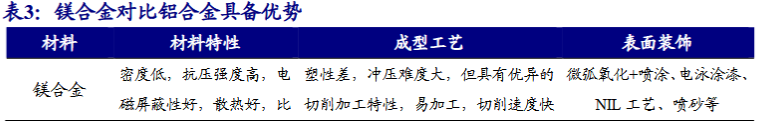

(1)镁合金:低成本新方案,工艺和经济性逐步优化。相较于铝合金在新能源汽车上的大规模应用,镁合金由于此前加工工艺的复杂性和成本问题,使得其在车上的普及更低。随着产量和加工工艺改进等多重因素影响,2022年开始镁合金上游原材料加工持续下降,2024年开始镁锭价格始终低于铝,根据星源卓镁招股说明书,当镁合金与铝合金价格比等于1.29时,生产相同产品所耗用的原材料及加工成本基本一致,镁铝价格比在1.2-1.3时,镁具备更高性价比。和铝相比,镁合金密度仅为铝合金64%,且具备更好的延展性、更高的拉伸强度、兼具优异减震性(阻尼系数>铝合金)和电磁屏蔽效能。针对镁合金不易耐腐蚀和易燃易爆的缺点,目前也有多种解决方案进行优化,如钝化和电镀(增强耐腐蚀性)以及半固态技术(针对易燃易爆)。

镁合金已在机器人领域初步尝试,未来有望拉动超万吨市场需求。在特种应用场景中,德国KUKA在太空机械臂项目中开发的镁锂合金(LA141)组件,这种材料在NASA最新月球勘探机器人上的成功应用,验证了极端环境下镁合金的可靠性。在医疗领域,镁合金被用于手术机器人和外骨骼设备,如日本Cyberdyne公司的外骨骼机器人HAL采用轻质合金结构。国内方面,宝武镁业与埃斯顿共同推出一款镁合金机器人新品“ER4-550-MI”。这款机器人结合了宝武镁业在镁合金材料领域的深厚技术积累和埃斯顿在机器人技术上的创新成果。其轻量化设计相较于铝合金版本减轻了自身11%的重量,该款机器人不仅提升了5%的节拍速度,还因其材料特性,在减震、电磁屏蔽和散热方面表现卓越,从而增强了稳定性。此外,能耗降低了10%,显著提高了运行效率。根据中研网的数据,宝武镁业推出的镁合金机器人镁用量约为4.97千克左右,若仅按照镁合金在人形机器人的电机外壳及身体部分外壳应用测算,假设每台人形机器人镁金属用量10kg(按宝武镁业产品2倍计算),假设人形机器人出货量达到100万套,远期人形机器人将拉动超过1万吨镁金属消费量。

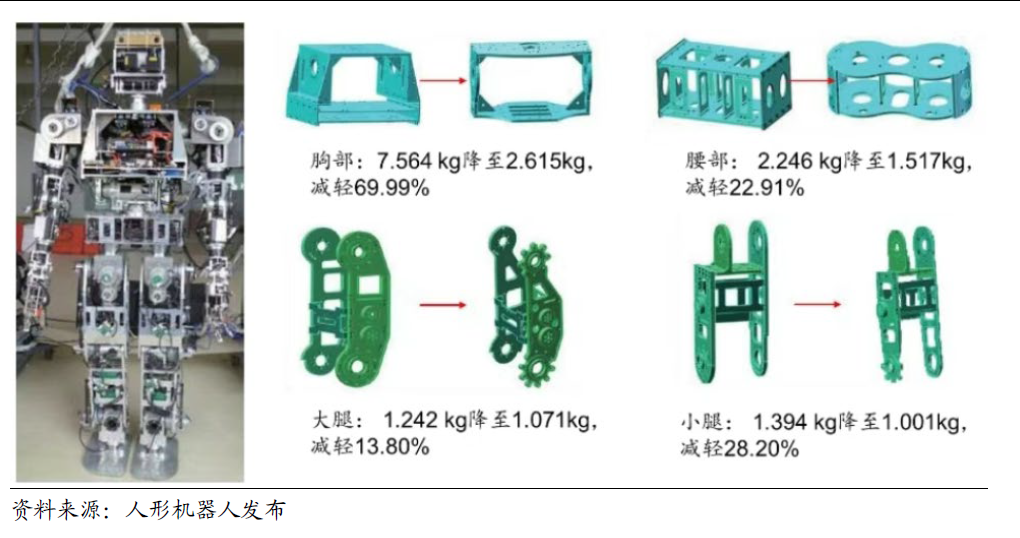

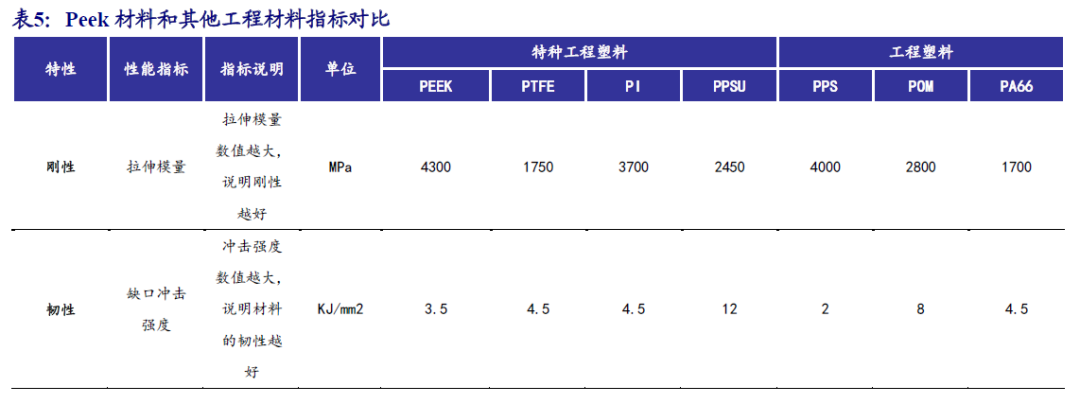

(2)Peek:全球性能最佳的热塑性材料之一。聚醚醚酮(PEEK)是一种高聚物,属于半结晶特种工程塑料。PEEK性能较为全面,密度仅为1.3g/cm³,接近铝合金的1/3,但拉伸强度可达90-100MPa,接近金属性能,适合替代传统金属结构件(如关节轴承、齿轮箱壳体)。刚性优于大部分特种工程塑料,同时兼具韧性,展现出卓越的机械性能。此外,在耐热、耐磨、耐腐蚀等方面亦表现出色。PEEK具有较大的比强度,能在满足强度需求的同时,显著减轻材料自重,是机器人轻量化的理想方案。

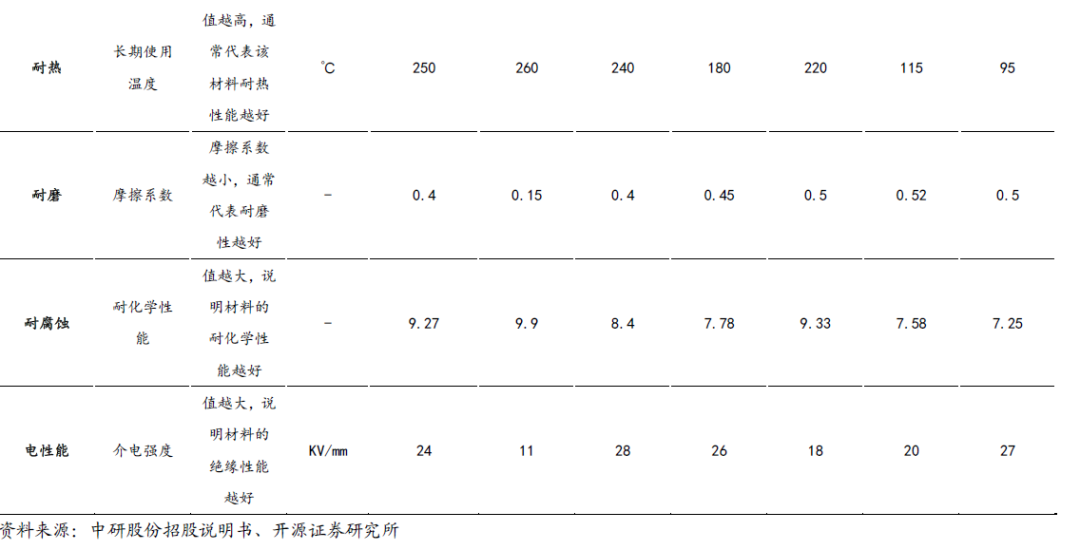

国内市场空间有望突破20亿,氟酮是合成PEEK的关键原材料,其纯度及品质直接影响产品质量。PEEK作为性能优异的特种工程塑料,国际厂商对其技术、配方、设备等相关知识产权和技术秘密的保护和封锁十分严格,国内厂商完全需要自主研发。而这类高分子材料的大规模工业化生产需要长周期、大量资金的投入,用于探索掌握PEEK从实验室合成到最终产业化的全流程生产能力。目前,英国威格斯、比利时索尔维和德国赢创等三家公司几乎占据了全球绝大部分的市场份额,2021年,英国威格斯、比利时索尔维、德国赢创三大巨头全球市占率合计达86%,国内主要产能集中在中研股份等少数企业。2024年中国PEEK市场空间达19亿元,预计2027年将增至28亿元,年复合增长率13%,增速高于全球市场。

(3)碳纤维:尖端承重结构解决方案。碳纤维复合材料具有极高的强度重量比。其强度比许多传统金属材料更高,而密度却远低于它们。例如,碳纤维复合材料的密度大约是钢铁的四分之一,铝合金的二分之一,但强度却能达到甚至超过钢铁。其既能保证机器人结构的强度和稳定性,又能有效减轻其重量,为机器人的灵活运动提供基础。此外,碳纤维具备优异的耐疲劳性能,能够承受大量的循环载荷而不易发生疲劳破坏,延长机器人部件的使用寿命,降低了维护成本和更换频率,提高了机器人的可靠性和稳定性。碳纤维复合材料具有良好的热稳定性和低热膨胀系数,能够在较宽的温度范围内保持稳定的性能,不易因温度变化而发生变形或性能下降。设计灵活性是碳纤维又一大优点。碳纤维复合材料可以通过不同的成型工艺和铺层设计,制造出各种复杂形状和结构的部件,满足人形机器人多样化的设计需求。在机器人应用端看,碳纤维一方面拥有电子屏蔽性能适用于电路集成,另一方面嵌入结合PEEK材料,可以应用在机器人的关节外壳等部件上。

1.4、 机器人部件应用:材料端渗透加快,注塑件壁垒要求高

轻量化材料正逐步从机器人外壳渗透到核心零部件中,随着结构件从单纯的承载者向功能载体进化,与电机、减速器等核心部件的集成化程度持续加深的进程中不断应用,包括丝杠、减速器、关节电机在内的核心部件及其上游零部件(包括塑件等)均可使用轻量化材料。

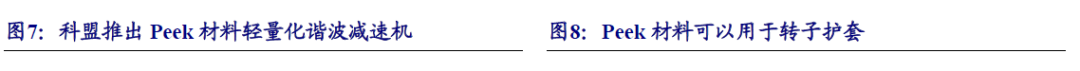

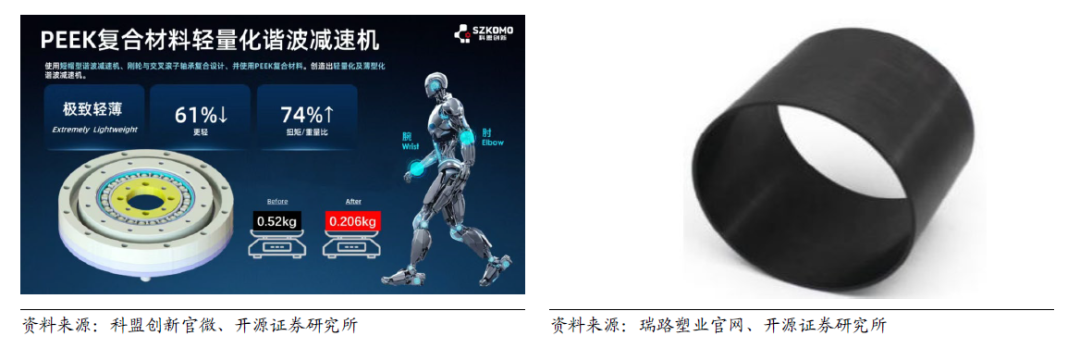

(1)谐波减速器:Peek材料可应用于钢轮和柔轮。目前国内外头部公司均在研发最新轻量化谐波,并已具备相关专利和技术储备,科盟(科达利子公司)推出PEEK轻量化减速器,钢轮和外壳采用Peek材料注塑,通过拓扑优化齿形 复合材料注塑,总成重量降低71%,解决谐波减速器高频冲击断裂问题。

(2)丝杠:设计优化 材料优化并重。行星滚柱丝杠作为直线驱动的核心部件,其螺母与壳体的一体化设计成为轻量化关键。在2025年的WAIC上,诺仕机器人的RVI反式行星滚珠丝杠系列螺距0.5mm起,通过一系列设计优化,结构更加坚固,而且具备高强度和无回隙等特征。PEEK材料可以通过碳纤/玻纤改性增强,在强度和刚性层面达到要求,同时凭借其自润滑性或进一步通过表面改性处理减少磨损与发热。

(3)关节模组与结构件:“以塑代钢”明确,多种品类因材施教。关节模组和身体结构件方面,因其良好的绝缘性,定子绕线基座等结构采用塑料,电机的端盖端板等亦倾向于以塑代钢的方向。特斯拉Optimus Gen3的旋转驱动器采用电机-减速器-轴承一体化结构,其壳体采用连续碳纤维增强PEEK复合材料,通过注塑成型直接集成轴承座与电机定子槽,较铝合金方案已经快速减重,而且装配工序减少,但这种设计要求结构件供应商深度参与前期研发。身体结构件方面,铝合金在内部壳体的使用较为频繁,外壳及结构件可能在镁合金、尼龙等材料的选用会更为偏好。

精密注塑工艺:微米级精度的技术护城河。高精度嵌件注塑通过金属与塑料的精准复合,在保证结构强度的同时大幅减重,其核心在于嵌件设计、模具精度与工艺控制(复杂结构一体化成型)的深度融合,技术壁垒高,同时要控制成本和提高良率,具备成熟能力的企业寥寥无几。公差控制方面,以骏创科技为例,其通过“双色成型技术”配合高精度模具,将产品公差控制在±0.03mm(相当于头发丝的1/3),满足机器人关节外壳的密封性要求,金属嵌件埋入成型误差率<0.1%。多材料共嵌技术方面,由于需要将高精度嵌件注塑通过金属与塑料的精准复合,以天龙股份为例,其开发“金属-塑料共嵌”鱼眼连接器,通过嵌件预定位和动态压力补偿,解决异质材料热膨胀系数差异导致的界面开裂问题,插拔寿命超10万次。

2、 投资逻辑和重点标的

从产业投资逻辑角度看,机器人轻量化带来的投资方向主要分为两个:

一是结构设计和材料设计持续优化下,核心零部件公司凭借自身强大的加工制造能力和产品设计能力推出精度更高的轻量化产品,如行星滚柱丝杠,丝杠公司通过一系列设计和对核心部件(如滚柱)使用改性材料,使得产品强度、精度提升,谐波减速器通过材料端和设计端优化增强抗冲击性和减重,相关具备强大加工制造能力的丝杠、减速器、关节模组公司有望持续受益,相关公司包括,总成:拓普集团。减速器:隆盛科技、丰立智能、中大力德。电机:雷赛智能、信质集团。丝杠:震裕科技、雷迪克、五洲新春、浙江荣泰。

二是随着机器人产业链持续发展,轻量化材料端“以塑代钢”趋势确定情形下,包括上游材料端和中游高精度嵌件注塑产业,有望持续受益。这其中具备嵌件设计、模具精度与工艺控制的成熟注塑公司和具备强大技术实力的原材料(包括peek在内的工程塑料等)企业将首当其冲,相关公司包括,塑件:唯科科技、天龙股份、肇民科技、奇德新材,Peek:中欣氟材、中研股份。

此外,传统的工业机器人制造中,各种合金钢是主要材料,因此传统的机械设备加工是主要方式。但人形机器人及减速器、灵巧手等核心零件从材料端到设计端均纯在较大变化,因此新型的加工方式会带来更多样化的需求,如3D打印、粉末冶金(MIM)等技术正在极大程度上改变生产制造流程,加快定制化速度,以MIM为例,其可用材料包括钛合金、不锈钢、铁基合金、液态金属、软磁复合材料等,可用于灵巧手精密配件、连杆与关节轴、减速器柔轮、电机定子、传感器支架、连接件等组件。可以实现精度与成本的完美平衡,在一些小型复杂结构件拥有规模化生产能力。相关产业链公司有望受益。

VIP复盘网

VIP复盘网